Kernaussagen

- Der Erfolg beim Buck-/Boost-Wandlerdesign hängt von klaren Anforderungen, der passenden Topologiewahl und einem disziplinierten Leiterplattendesign für Buck-Boost-Konverter ab – die Layoutqualität entscheidet oft über Wirkungsgrad und EMV-Verhalten.

- Nutzen Sie Auslegungen erster Ordnung (Grundformeln), um L und C zu dimensionieren; verfeinern Sie anschließend mit Verlustmodellen und Thermik-/Temperatursimulation. Führen Sie dafür je Projekt ein reproduzierbares Berechnungsblatt.

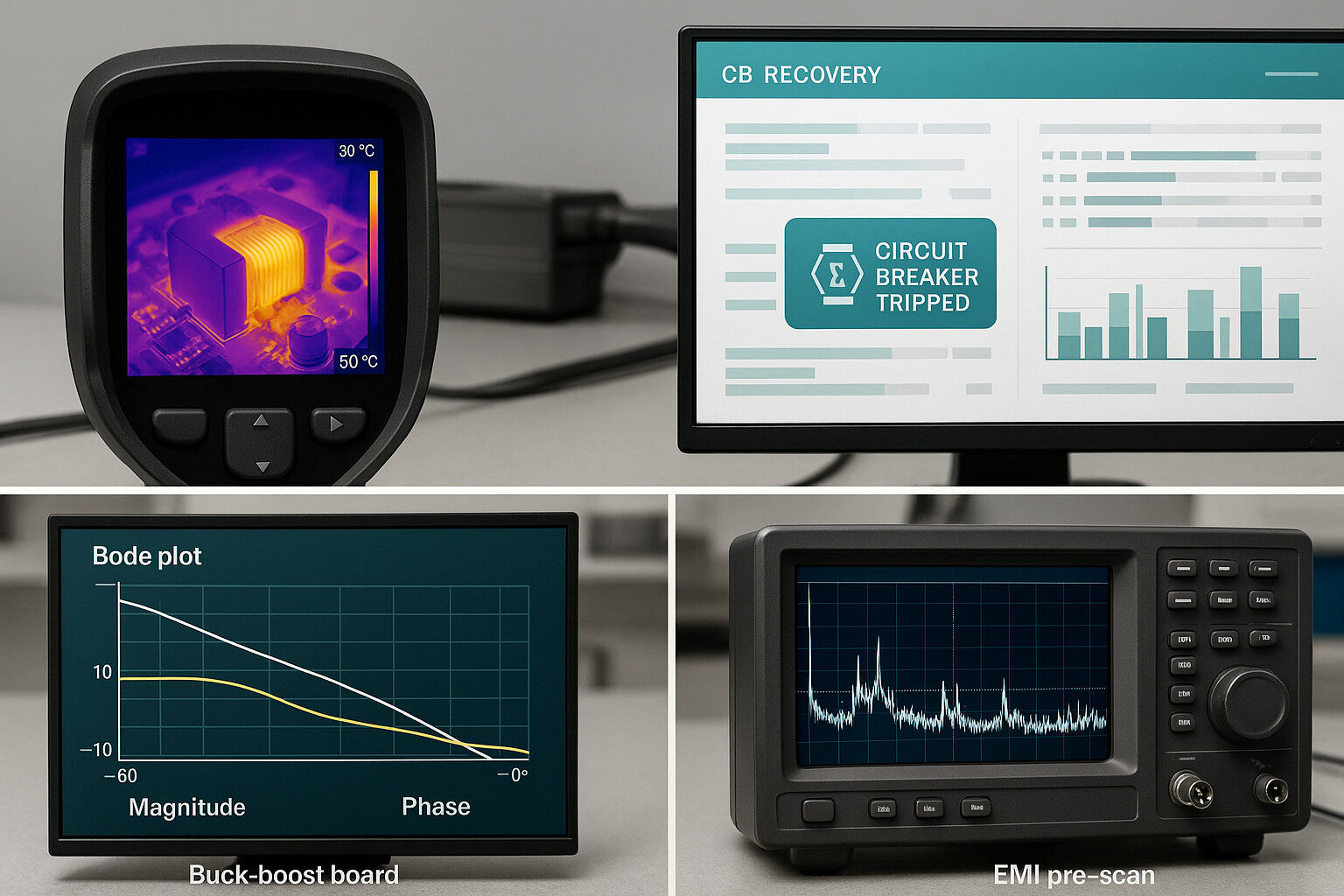

- Für robuste Produkte müssen Leistungsstufe und Software-Stack zusammen verifiziert werden: beherrschen Sie Effekte hartgeschalteter Netzteile und nutzen Sie das Circuit-Breaker-Entwurfsmuster in Diensten, die Power-Geräte konfigurieren oder überwachen.

- Gute F&E-Praxis umfasst Elektronik und Software – vom DC-DC-Buck-Boost-Konverter bis zur Resilienz von Microservices und (je nach Anwendung) Sensorfusion, z. B. mit einem 2D-Optical-Flow-Sensor als Eingang für einen Motorregler.

- Dokumentieren Sie Annahmen, messen Sie früh und iterieren Sie: So steigen die Chancen deutlich, dass der Konverter EMV/Compliance-Anforderungen erfüllt und in der Serie zuverlässig skalierbar ist.

In der Entwicklung treffen Leistungs- und Software-Zuverlässigkeit an der Produktgrenze aufeinander. Dieser Leitfaden behandelt die Grundlagen des Buck-Boost-Schaltungsentwurfs, einen praxisnahen Designablauf für DC-DC-Anwendungen, typische Layoutfallen auf der Leiterplatte und die Stellen, an denen Muster wie Circuit Breaker in Microservices Ihre Control Plane stabil halten, während die Hardware unter Last betrieben wird.

Schritt für Schritt: Wie man einen Buck-Boost-Konverter auslegt

- Anforderungen (Specs): Vin(min/max), Vout, Iout, Ripple-Ziele (ΔIL, ΔVout), Umgebungsbedingungen sowie max. Gehäuse-/Bauteiltemperaturen festlegen. Das definiert den Designraum.

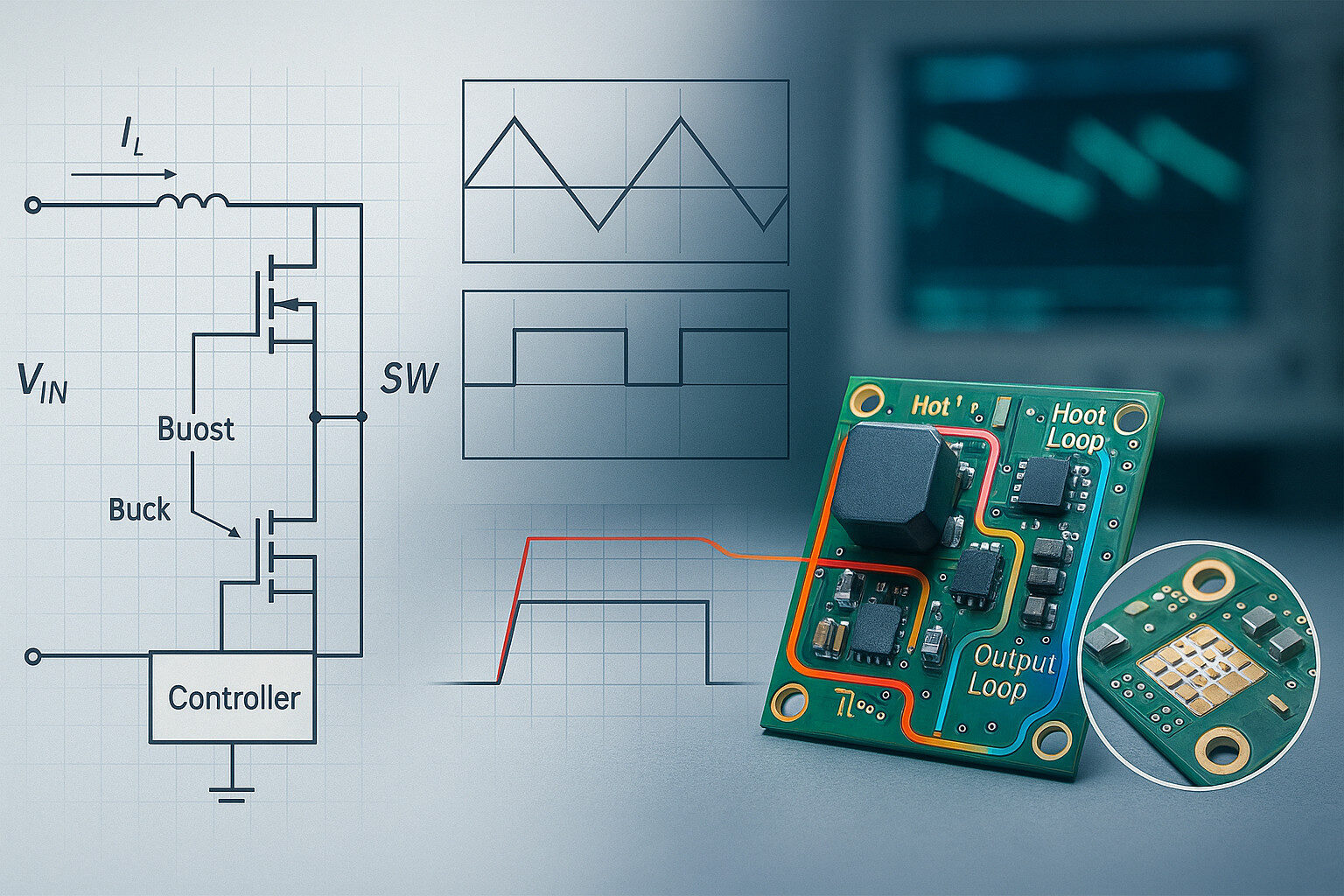

- Topologie & Regelung: Für weite Eingangsspannungsbereiche eignet sich häufig eine synchrone, nichtinvertierende Topologie. Die Schaltfrequenz fsw so wählen, dass Baugröße, Verluste und EMV-Anforderungen sinnvoll ausbalanciert werden.

- Erstdimensionierung: Grundformeln (CCM) nutzen, um L (über ΔIL) und Cout (über ΔVout und ESR) abzuschätzen. Ein nachvollziehbares, versioniertes Berechnungsblatt pflegen.

- Verluste & Thermik: MOSFET-Leit- und Schaltverluste, Diodenverluste (bei asynchronen Topologien) sowie Induktor-Kern- und Kupferverluste modellieren. Iterieren, bis Bauteiltemperaturen und Magnetik im Thermikbudget bleiben.

- Kompensation & Schutz: Regelkreis schließen, Phasen- und Verstärkungsreserve prüfen und Schutzfunktionen (OCP/OVP/OTP) berücksichtigen. Line-/Load-Transienten früh einplanen, um Stabilität realistisch zu validieren.

Buck-Boost-Leiterplattendesign: Layoutregeln, die wirklich zählen

Gute Schaltpläne können auf der Leiterplatte scheitern. Beim Layout für Buck-Boost-Konverter die Hot Loop (VIN–Schalter–Induktor–Masse) so klein wie möglich halten, Eingangskeramikkondensatoren unmittelbar am Schaltpfad platzieren und Sense-/Kompensationsnetze ruhig und störarm führen. Für Wärmeabfuhr großflächige Kupferbereiche nutzen und unter Leistungsbauteilen mit thermischen Vias anbinden.

- Schleifen: Schalt- und Gleichrichterstromschleifen minimieren; den SW-Knoten klein halten und von empfindlichen Signalen fernführen.

- Masseführung: Analog- und Leistungsmassen trennen oder sternförmig führen und an einem definierten Punkt am Controller zusammenführen (Ground Sense).

- Thermik: Leistungsbauteile an Innenlagen anbinden; thermische Vias unter FETs und Induktoren vorsehen.

- Messpunkte & Design for Test (DfT): Kelvin-Messpunkte für IL und Vout sowie eine saubere Injektionsschleife für Bode-/Frequenzgangmessungen einplanen.

Hartgeschaltete Netzteile: Praktische Hinweise

Viele kostenoptimierte Wandler sind hartgeschaltet. Beim harten Schalten können hohe dV/dt- und dI/dt-Flanken EMV-Probleme verursachen und Bauteile belasten. Snubber-Netzwerke, passende Totzeiten und Gate-Drive-Tuning reduzieren Klingeln und Überschwingen.

Wenn Ihr Produkt einen benutzerseitigen Wippschalter oder mechanischen Ein/Aus-Schalter enthält (z. B. am AC-Eingang oder auf 12-V-Schienen), sollte dieser entprellt und so platziert werden, dass Spannungseinbrüche und Fehl-Resets möglichst vermieden werden.

Durchgerechnetes Beispiel: DC-DC-Buck-Boost-Schaltungsentwurf

Dieses Mini-Beispiel zeigt einen reproduzierbaren Ablauf, wie wir ihn im Labor verwenden. Die Werte sind illustrativ und müssen je Anwendung verifiziert werden.

- Vorgaben: Vin = 6–16 V, Vout = 12 V bei 4 A, ΔIL ≈ 30 %, fsw = 400 kHz

- Induktor: L aus Ripple-Anforderung dimensionieren, anschließend einen verlustarmen Induktor (Kern- und Kupferverluste) auswählen.

- Ausgangskondensator: Cout aus Ripple-Spezifikation (ΔVout) und ESR bestimmen.

- Simulation: Line- und Load-Sprünge simulieren, Stabilität und Transientenverhalten prüfen.

Der gleiche Ablauf skaliert auf höhere Leistungen – dann typischerweise mit thermischem Derating, stärkeren Kupferlagen und zusätzlicher Wärmeabfuhr.

Regelung & Sensorik: Von Power zu Perception

Leistungswandler sitzen zunehmend neben Sensorik und Rechenlogik. Eine häufige Kombination in Robotik/Embedded-Systemen ist eine Buck-Boost-Stufe, die Vision-MCU/Compute und z. B. einen 2D-Optical-Flow-Sensor versorgt. Stabile Versorgungsschienen und saubere Massekonzepte ermöglichen, dass niederpegelige Signale neben lauten Schaltknoten zuverlässig funktionieren.

Zuverlässigkeitsmuster: Circuit Breaker in Hardware & Software

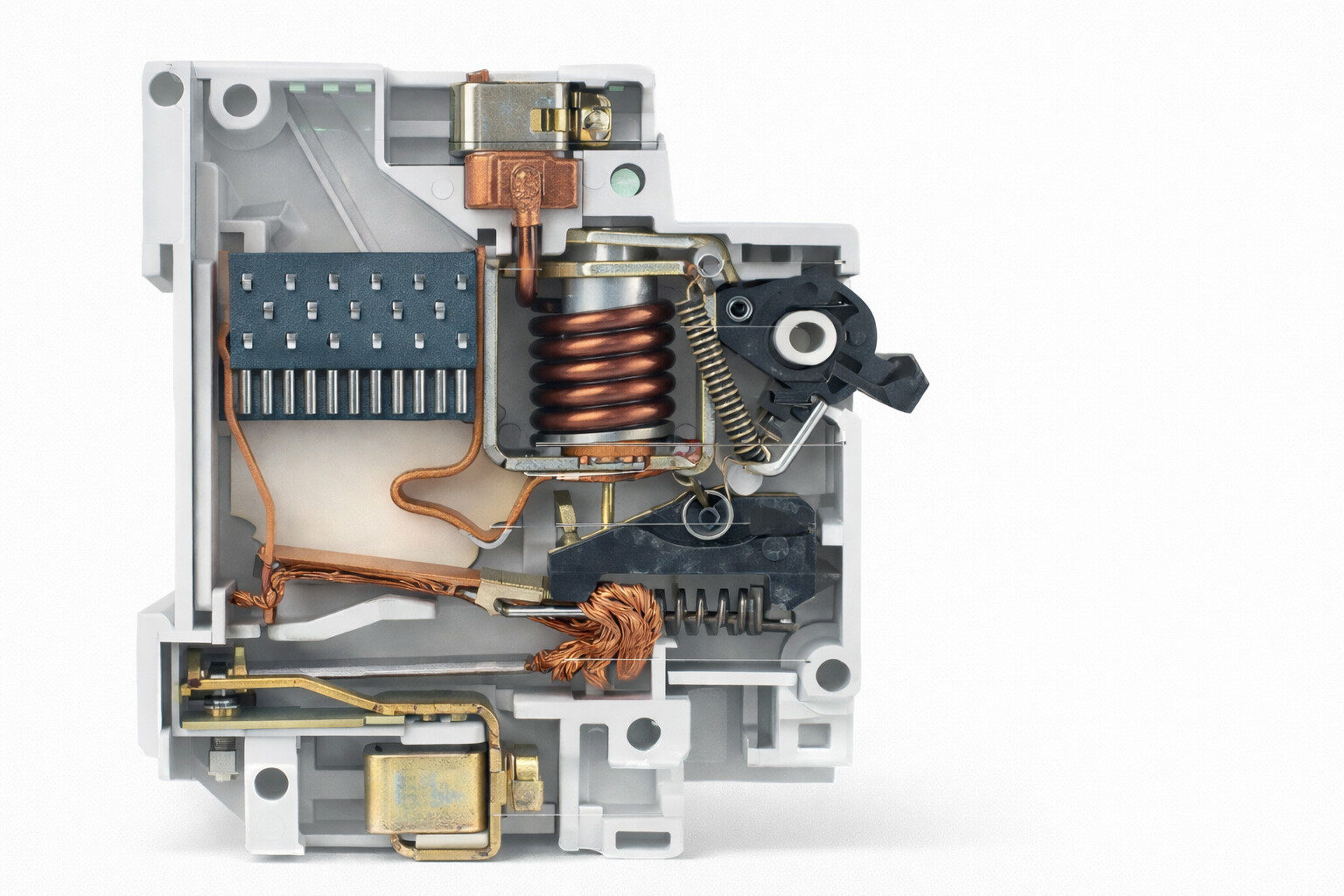

Hardware-Schutz ist essenziell: Ein Leitungsschutzschalter unterbricht bei Überstrom und reduziert das Risiko von Schäden. Parallel dazu profitieren Backend-Dienste, die Konverter konfigurieren, überwachen oder loggen, vom Circuit-Breaker-Entwurfsmuster in der Software.

Das Muster verhindert kaskadierende Ausfälle: Nach wiederholten Fehlern „öffnet“ der Circuit Breaker (Fail Fast) und versucht erst nach Erholung des Downstream-Systems erneut. In Power-Produkten sitzt das typischerweise in Telemetrie- und Konfigurationsservices und hilft, dass UIs, Produktionswerkzeuge oder HIL-Prüfstände bei Störungen nicht blockieren.

Mini-Leitungsschutzschalter-Auswahl & Power-Projekte

Wenn Leistungsstufen mit vor Ort austauschbarem Schutz ausgeliefert werden, prüfen Sie Auslösekennlinien (B/C/D), Umgebungseinflüsse und Verdrahtung. Auf System-/Schaltschrankebene beeinflusst die Wahl des Schutzes Einschaltstromverhalten, Konformität sowie Kennzeichnung und Sicherheit – insbesondere bei Batterieeingängen und Vorladeschaltungen.

FAQ

F1. Was ist ein pragmatischer Weg, Buck-Boost-Hardware schnell zu entwickeln?

A: Mit einer bewährten Controller-Referenz starten, Erstdimensionierung mit Grundformeln durchführen, simulieren und anschließend mit großzügigen Messpunkten prototypisieren. Ein versioniertes Berechnungsblatt sorgt für Nachvollziehbarkeit.

F2. Wie stabilisiere ich ein „lautes“ Layout?

A: Hot Loop neu optimieren, Eingangskeramiken näher an den Schaltpfad, Sense-Netzwerk störarm führen/abschirmen und Snubber anpassen. Viele Probleme sind Layout- statt IC-bedingt.

F3. Sind hartgeschaltete Netzteile immer schlecht?

A: Nein. Viele Designs sind aus Kosten- und Baugrößengründen hartgeschaltet. Entscheidend ist, Klingeln und Emissionen mit Layout, Snubbern und Gate-Tuning zu beherrschen. Soft-Switching kann helfen, ist aber nicht immer erforderlich.

F4. Wo passt ein Circuit Breaker in Microservices bei Power-Produkten?

A: In Telemetrie-/Konfigurationsdiensten. Das Muster verhindert, dass ein gestörter Downstream-Dienst UIs, Produktionssysteme oder Testbenches blockiert.

F5. Welche Dokumentation sollte mit einem Prototyp geliefert werden?

A: Schaltplan und BOM, Designnotizen, Verlust- und Thermikbudget, Stabilitäts-/Bode-Plots sowie ein validiertes Berechnungsblatt für den DC-DC-Buck-Boost-Entwurf.

TPS Elektronik unterstützt End-to-End-F&E – vom Buck-Boost-Konverter-Design und Compliance-Support über Embedded-Firmware bis zur Service-Zuverlässigkeit –, damit aus Prototypen belastbare und skalierbare Produkte werden.