Points clés

- Conception et assemblage de PCB intégrés, incluant SMT, THT (Through-Hole Technology) et procédés sans plomb conformes RoHS.

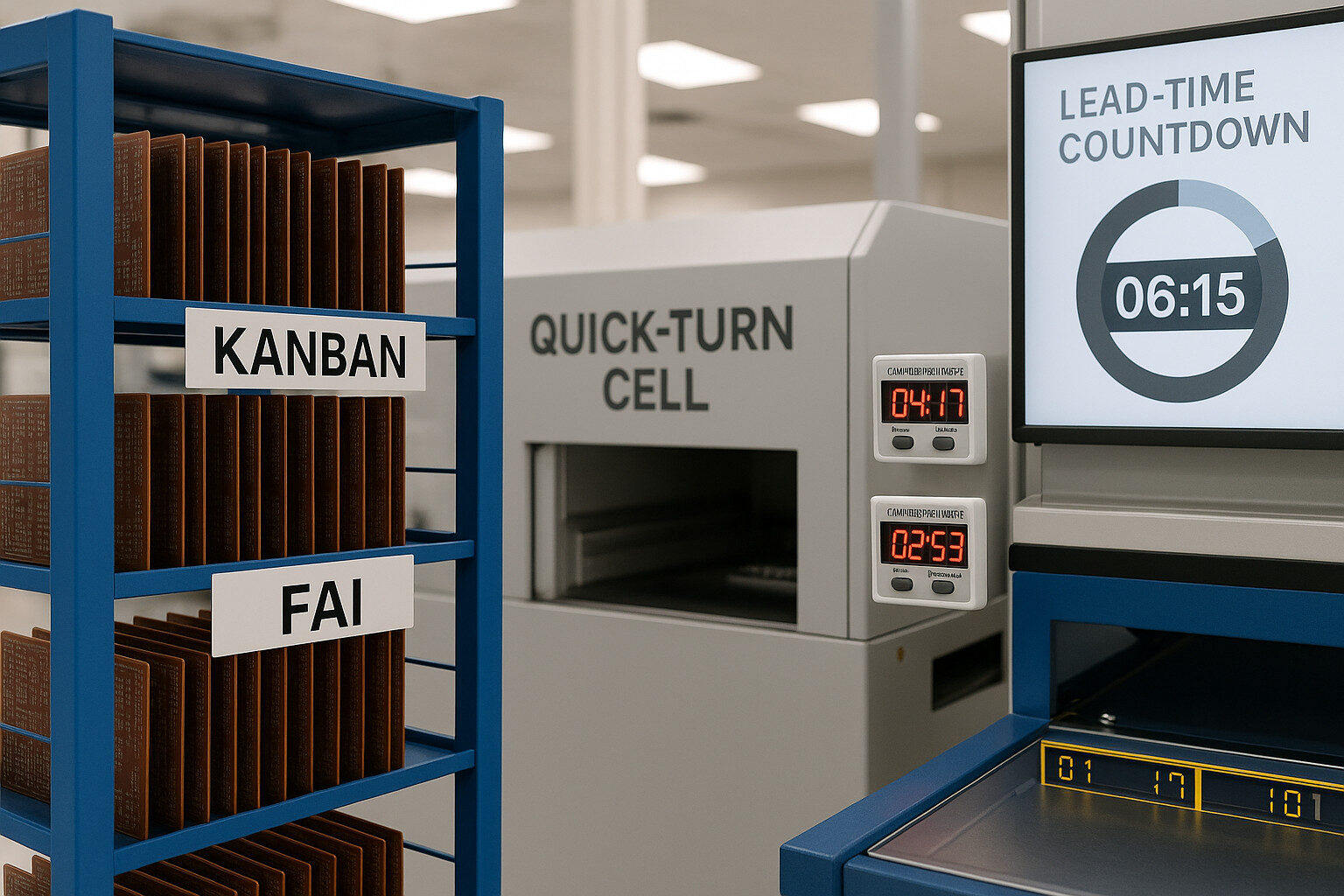

- Prototypage rapide avec transition structurée vers des productions quick-turn et séries.

- Procédures documentées : contrôle des pochoirs, validation des profils de refusion, AOI et inspection par rayons X pour composants BGA.

- Devis détaillés intégrant coûts, délais et niveaux de risque.

- Coordination entre fabrication de circuits imprimés et assemblage via un réseau industriel qualifié.

Qu’il s’agisse de passer d’un protoboard à des premiers articles ou de préparer une production destinée à un secteur réglementé, le choix d’un partenaire EMS repose sur l’équilibre entre réactivité et maîtrise des processus. Cet article présente les critères d’évaluation pertinents pour comparer des prestataires d’assemblage de PCB dans un contexte industriel européen.

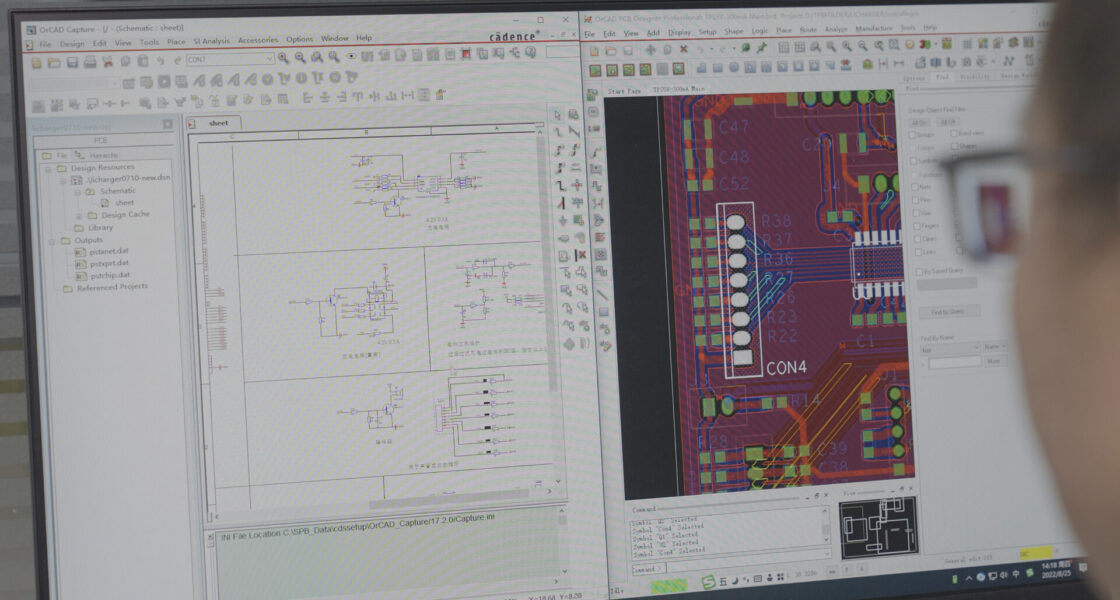

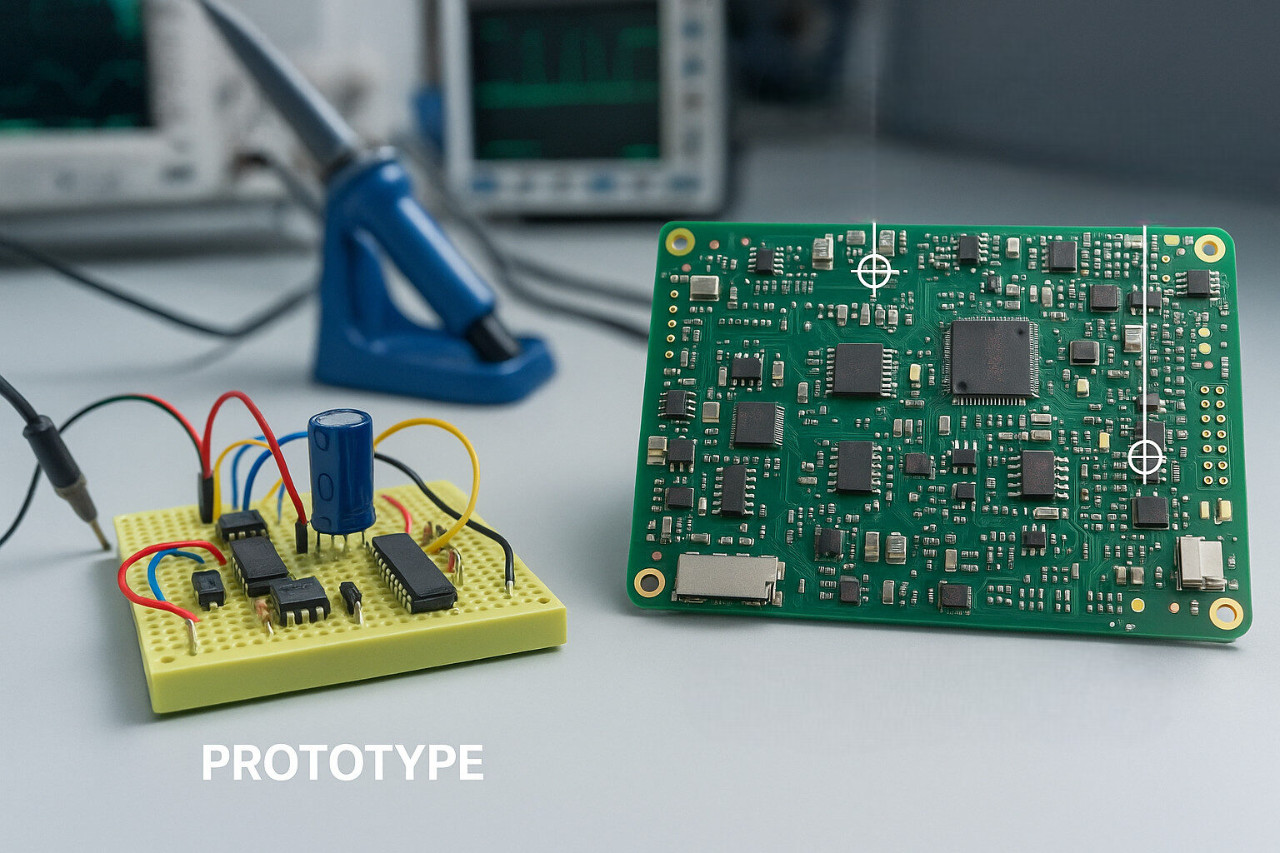

Du protoboard à la production série

Les premières itérations sont souvent réalisées sur protoboard. La fiabilité en production suppose cependant une approche structurée en DFM (Design for Manufacturability) et DFT (Design for Testability).

Les vérifications en phase initiale incluent généralement :

- Disponibilité des composants et gestion de leur cycle de vie

- Gestion thermique et répartition du cuivre

- Accessibilité des points de test

- Accès au rework pour composants à pas fin

- Compatibilité avec la stratégie de panelisation

L’anticipation de ces paramètres contribue à limiter les itérations et à faciliter l’industrialisation.

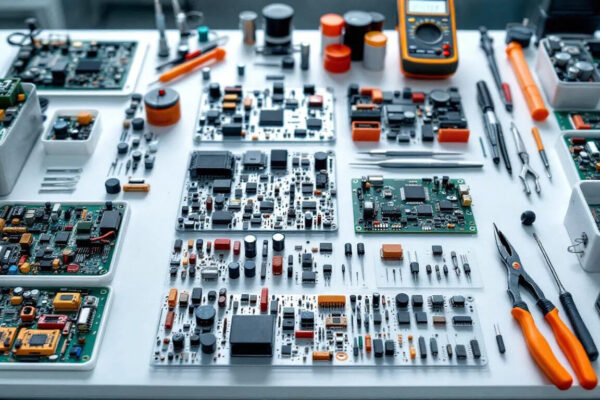

Maîtrise des procédés en ligne d’assemblage : SMT, THT et BGA

SMT (Surface-Mount Technology)

La technologie SMT constitue la base de l’assemblage moderne de PCB. Un processus maîtrisé comprend généralement :

- Conception du pochoir et contrôle du volume de pâte à braser

- Programmation des machines de placement

- Validation des profils de refusion

- Inspection optique automatisée (AOI)

- Suivi statistique des procédés (SPC)

Le choix des équipements — conciliant cadence élevée et capacité fine-pitch — favorise la répétabilité, du prototype à la série.

Assemblage THT

La technologie THT demeure adaptée pour :

- Composants de puissance

- Éléments soumis à des contraintes mécaniques

- Connecteurs et interfaces utilisateur

Le brasage sélectif, associé à une inspection post-soudure, contribue à la constance des assemblages, notamment sur des cartes mixtes SMT/THT.

BGA et boîtiers complexes

Les composants BGA nécessitent un contrôle renforcé du procédé. Les pratiques courantes incluent :

- Gestion du volume de pâte

- Maîtrise de l’atmosphère de refusion

- Inspection par rayons X des soudures non visibles

- Utilisation de coupons thermiques pour valider les profils si nécessaire

Ces mesures sont particulièrement pertinentes dans des secteurs réglementés comme les dispositifs médicaux ou l’électronique automobile.

Prototypage rapide et production quick-turn

Un service de prototypage structuré vise à réduire les délais tout en conservant un niveau de traçabilité adapté.

Cela peut inclure :

- Validation rapide des pochoirs

- Programmation accélérée des lignes

- Tests fonctionnels de base ou Flying Probe

Pour des projets à échéance courte, l’assemblage quick-turn permet d’enchaîner prototypes et pré-séries grâce à des procédures de changement maîtrisées.

Dans les environnements réglementés, notamment en santé, des exigences supplémentaires en matière de documentation et de traçabilité des lots doivent être définies avant lancement en production.

Coordination entre fabrication de PCB et assemblage

La fabrication de PCB sur mesure implique souvent plusieurs acteurs. Une coordination efficace porte notamment sur :

- Définition du stack-up

- Choix du traitement de surface

- Stratégie de panelisation

- Contraintes liées à l’assemblage

Un interlocuteur EMS structuré peut assurer cette interface afin de limiter les écarts entre conception, fabrication et assemblage.

Analyse des coûts : délai, complexité et niveau de risque

Une évaluation cohérente des coûts d’assemblage doit intégrer :

- Densité des boîtiers (QFN, BGA, etc.)

- Exigences d’inspection par rayons X

- Niveau de couverture de test (ICT, test fonctionnel, Flying Probe)

- Complexité du pochoir

- Risques liés à l’approvisionnement des composants

Au-delà du prix unitaire, il convient d’examiner le coût global sur le cycle de vie, incluant les reprises éventuelles, les retours terrain et les exigences documentaires, en particulier dans les secteurs réglementés.

Choisir un partenaire d’assemblage PCB

L’évaluation d’un prestataire doit reposer sur des éléments vérifiables plutôt que sur des arguments marketing.

Parmi les indicateurs pertinents :

- Capacité procédés documentée

- Méthodes d’inspection disponibles

- Données de suivi de rendement

- Exemples de documentation de fabrication (traveler)

- Expérience dans des applications comparables

La comparaison de plusieurs fournisseurs est recommandée. La décision doit s’appuyer sur l’adéquation technique et la transparence des risques.

Conformité et discipline procédés

Dans l’environnement B2B européen, la conformité réglementaire et la traçabilité sont essentielles.

Les éléments couramment intégrés aux processus incluent :

- Assemblage sans plomb conforme RoHS

- Gestion des composants sensibles à l’humidité (MSD)

- Systèmes de protection ESD

- Traçabilité des lots

- Profils de refusion documentés

Ces pratiques correspondent aux standards industriels généralement appliqués dans le secteur EMS.

Aperçu des services

Prototypage

- Prototypage rapide de PCB

- Boucles de retour technique sur la conception

- Transition vers pré-séries

Production quick-turn

- Lignes dédiées aux délais courts

- Procédures de changement maîtrisées

- Documentation adaptée aux secteurs réglementés (si requis)

Procédés principaux

- Assemblage SMT

- Assemblage THT

- Brasage sélectif

- Vernis de tropicalisation (Conformal Coating)

Boîtiers avancés

- Soudure BGA avec contrôle par rayons X

Tests et outillage

- Bancs ICT

- Tests fonctionnels

- Flying Probe

- Boundary Scan

- Documentation pour audits

FAQ

1. Comment comparer différentes offres d’assemblage PCB ?

Il est recommandé d’analyser le coût total de possession : profondeur des inspections, niveau de contrôle procédés, documentation disponible et risque de reprise.

2. Quels fichiers sont nécessaires pour un assemblage quick-turn ?

En général :

- Fichiers Gerber ou ODB++

- Nomenclature (BOM) avec alternatives validées

- Fichier pick-and-place (centroid)

- Plans d’assemblage

- Exigences de test

- Données de programmation si nécessaire

Pour des applications médicales ou réglementées, des exigences supplémentaires de traçabilité et de critères d’acceptation peuvent s’appliquer.

3. Un concept sur protoboard peut-il être industrialisé ?

Oui, sous réserve d’intégrer les ajustements DFM/DFT nécessaires : fiducials, points de test, zones d’exclusion, structures de dissipation thermique.

4. Quels facteurs influencent le délai de fabrication ?

La disponibilité des composants constitue souvent le facteur principal, suivie de la validation des pochoirs, du temps de programmation, de la validation des profils de refusion et des exigences d’inspection telles que le contrôle par rayons X.

5. L’assemblage sans plomb est-il pris en charge ?

Les procédés sans plomb conformes RoHS sont couramment appliqués dans l’environnement EMS européen. Les procédures de gestion des composants sensibles (MSD) et des dispositifs sensibles aux décharges électrostatiques (ESD) doivent être documentées.