Points clés

- Un programme structuré d’inspection à la réception — reposant sur une procédure clairement définie, une check-list tenue à jour et un formulaire d’inspection standardisé — peut contribuer à améliorer l’efficacité de production en identifiant les non-conformités avant leur entrée en ligne.

- Les gains ciblés d’efficacité des lignes de production résultent généralement de l’analyse des goulots d’étranglement, de l’équilibrage au takt et de boucles de retour rapides, par exemple via des indicateurs horaires, le suivi du First Pass Yield et des codes d’arrêt standardisés.

- Des méthodes pratiques, nécessitant peu d’investissement, permettent d’améliorer la productivité et l’efficacité industrielles : SMED pour les changements de série, standardisation des opérations, dispositifs anti-erreur et maintenance appuyée sur les données.

- Le module « Services complémentaires » combine quality engineering, industrial engineering et gestion de la qualité fournisseurs afin d’accompagner les organisations dans l’amélioration structurée et mesurable de la performance de production et des lignes.

- Lorsque les équipes s’appuient sur des procédures, formulaires et tableaux de bord communs, les sites de production parviennent souvent à améliorer durablement la productivité et l’efficacité, tout en réduisant les retouches et les ruptures de composants.

Les responsables des opérations sont régulièrement confrontés à la question suivante : comment améliorer l’efficacité de production sans engager d’investissements lourds ? En pratique, les progrès durables reposent sur des fondamentaux maîtrisés : qualité d’entrée fiable, diagnostic ciblé des lignes et actions correctives reproductibles. Les services complémentaires sont conçus pour intégrer ces leviers dans les processus existants et soutenir une amélioration pérenne de l’efficacité des lignes de production.

Teil 1 — Wareneingangsprüfung: Probleme erkennen, bevor sie die Linie beeinflussen

Une production performante repose sur la constance de la qualité des intrants. Une inspection structurée à la réception permet d’identifier les écarts en amont, avant qu’ils n’affectent les étapes aval. L’équipe qualité fournisseurs accompagne la mise en place d’une procédure d’inspection à la réception adaptée à un usage quotidien et suffisamment robuste pour contenir les matériaux non conformes.

Le dispositif s’appuie sur un formulaire d’inspection standardisé et une check-list d’inspection régulièrement mise à jour. Les contrôleurs consignent ainsi de manière cohérente les informations clés : numéros de lot ou de série, indice de révision, quantités, critères visuels, dimensions critiques et résultats d’échantillonnage.

Pourquoi cette approche est efficace

Des règles de décision claires et une documentation structurée peuvent réduire les interruptions de ligne, limiter les stocks MRB et préserver les capacités disponibles, contribuant directement à l’efficacité opérationnelle.

Par où commencer

- Classer fournisseurs et composants selon le niveau de risque

- Définir des plans d’échantillonnage AQL adaptés

- Associer chaque caractéristique contrôlée à un moyen de mesure défini ou à un contrôle go/no-go

Exemple de check-list d’inspection à la réception

- Correspondance du numéro de commande, de la référence et de la révision avec l’étiquette fournisseur

- Vérification des quantités et de l’intégrité de l’emballage ; protections ESD ou contre l’humidité si nécessaire

- Dimensions critiques (avec référence de l’instrument ou photo) ; standards esthétiques

- Certificats requis (CoC/CoA, spécification matière, RoHS/REACH selon le cas)

- Plan d’échantillonnage et résultats consignés dans le formulaire d’inspection

Partie 2 — Amélioration de l’efficacité des lignes de production : sprint de 5 jours

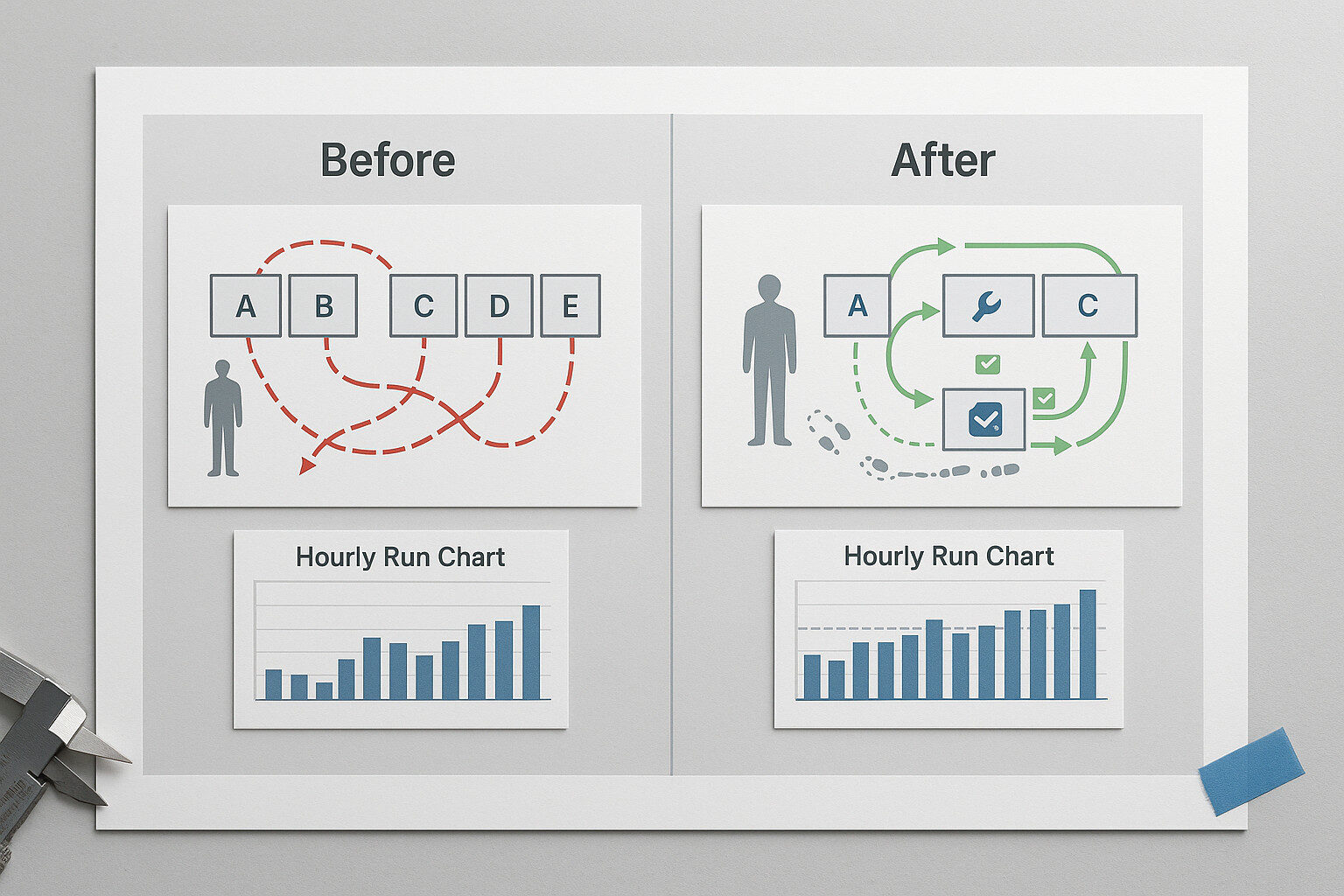

Une évaluation ciblée peut mettre en évidence des leviers d’amélioration de la productivité et de l’efficacité industrielles sans ajout d’équipements. Dans une démarche type sur cinq jours, les équipes établissent un état initial, traitent les contraintes et stabilisent les améliorations.

Jour 1 – État initial

Cartographie de la chaîne de valeur et collecte des données (temps de cycle, temps de changement de série, OEE, First Pass Yield).

Jour 2 – Goulots d’étranglement

Études de temps et analyses des causes racines liées à l’implantation, aux compétences, aux flux de matières ou à l’approvisionnement.

Jour 3 – Actions correctives

Mise en œuvre de SMED pour les changements de série, définition du standard de travail, équilibrage des lignes et limites visuelles de WIP.

Jour 4 – Stabilisation

Dispositifs anti-erreur, actions de maintenance ciblées et formation structurée via des fiches de poste.

Jour 5 – Pilotage

Mise en place de tableaux de suivi horaires et de rituels d’équipes hiérarchisés afin de soutenir l’amélioration continue de l’efficacité des lignes.

Partie 3 — Améliorer l’efficacité de production au quotidien : le système opérationnel

La durabilité des gains dépend de pratiques quotidiennes cohérentes. Le rythme opérationnel suivant aide les équipes à améliorer la productivité et l’efficacité au jour le jour :

- Rituels hiérarchisés : réunions courtes en début de poste sur la sécurité, la qualité, les délais et les coûts

- Pilotage visuel : suivi horaire du prévu/réalisé, codes d’arrêt standardisés et escalade via andon

- Standard de travail : meilleures méthodes documentées à chaque poste, revues et audits réguliers

- Cadence de maintenance : contrôles quotidiens opérateurs complétés par une maintenance préventive hebdomadaire

- Matrice de compétences : polyvalence organisée pour accroître la flexibilité et limiter l’impact des absences

Modèles prêts à l’emploi (inclus dans la prestation)

- Check-list d’inspection à la réception (éditable) : caractéristiques, règles d’échantillonnage, moyens de mesure, critères d’acceptation/rejet

- Formulaire d’inspection à la réception : aide au calcul AQL, champs codes-barres, pièces jointes photo

- Kit d’efficacité de ligne : fiches d’études de temps, feuilles SMED, graphiques de suivi horaire, matrices de compétences

Ces documents partagés facilitent la collaboration entre engineering, qualité et production, et contribuent à réduire les ambiguïtés lors de l’exécution.

Cas pratique : amélioration du débit en un mois

À la suite de la mise en place d’une inspection structurée à la réception, d’actions SMED et d’un pilotage horaire des performances, une ligne d’assemblage électronique de volume intermédiaire et à forte variabilité a réduit le temps moyen de changement de série d’environ 30 % et amélioré le First Pass Yield de plusieurs points. La combinaison du confinement fournisseur et de l’équilibrage de ligne a permis d’augmenter le débit sans investissement supplémentaire en équipements, illustrant des méthodes éprouvées d’amélioration de la productivité industrielle.

FAQ

Q1. Nos ressources sont limitées : par où commencer ?

Il est recommandé de sécuriser en priorité la réception. Un point de contrôle clair et bien défini permet de stabiliser la ligne et de créer les conditions favorables à un travail ciblé sur les goulots d’étranglement.

Q2. À quelle vitesse peut-on observer des résultats ?

Selon le contexte et le niveau de maturité initial, de nombreuses organisations constatent des évolutions mesurables des temps de changement de série ou des taux de défauts en quelques semaines.

Q3. Que faire si le mix de production change quotidiennement ?

Les démarches SMED, l’utilisation d’une matrice de compétences et des standards de travail clairement définis aident à stabiliser la qualité et à adapter les ressources dans des environnements à forte variabilité.

Q4. Les modèles apportent-ils réellement de la valeur ?

Des check-lists et formulaires partagés limitent les interprétations et simplifient les audits. Une procédure d’inspection à la réception claire, appuyée par une documentation cohérente, peut réduire les délais de décision et protéger les capacités de production.

Q5. Cette approche est-elle déployable sur plusieurs sites ?

Oui. Le maintien d’un socle méthodologique commun, combiné à des ajustements locaux du takt, des effectifs et de l’implantation, favorise le déploiement à l’échelle d’un réseau industriel.

TPS Elektronik propose des services complémentaires opérationnels pour soutenir l’amélioration de l’efficacité de production : mise en place de la qualité fournisseurs, diagnostics ciblés de lignes, systèmes de management quotidien et documentation structurée. Un projet pilote sur une chaîne de valeur sélectionnée peut aider les équipes à évaluer la pertinence, l’effort requis et l’impact potentiel dans leur environnement de production.