Points clés

- Les dissipateurs thermiques en aluminium occupent une place importante dans de nombreuses applications de gestion thermique, en raison de leurs propriétés matérielles et de leur flexibilité de conception.

- L’efficacité d’un dissipateur dépend de l’interaction entre le matériau (par exemple des alliages d’aluminium comme le 6063), la géométrie et l’environnement de refroidissement.

- Les structures en aluminium s’adaptent à des usages variés, des dissipateurs compacts pour SSD jusqu’au refroidissement de convertisseurs, souvent en association avec des heat pipes ou des vapor chambers.

- Une fixation adaptée et l’utilisation de matériaux d’interface thermique contribuent à limiter la résistance thermique de contact.

- Les solutions thermiques évoluent vers des architectures hybrides combinant l’aluminium avec des technologies de refroidissement à deux phases.

Dans les centres de données, les véhicules électriques ou encore les imprimantes 3D, les dissipateurs thermiques en aluminium constituent un élément courant des systèmes de gestion thermique. Ils ne se limitent pas à un rôle accessoire, mais participent directement au transfert de chaleur hors des composants sensibles.

Cet article présente le fonctionnement des dissipateurs thermiques en aluminium dans différents contextes d’application. Il aborde les principes physiques, les critères liés aux matériaux et les choix de conception qui influencent les performances, ainsi que l’intégration croissante de l’aluminium avec des technologies telles que les heat pipes et les vapor chambers.

Principes de fonctionnement des dissipateurs thermiques

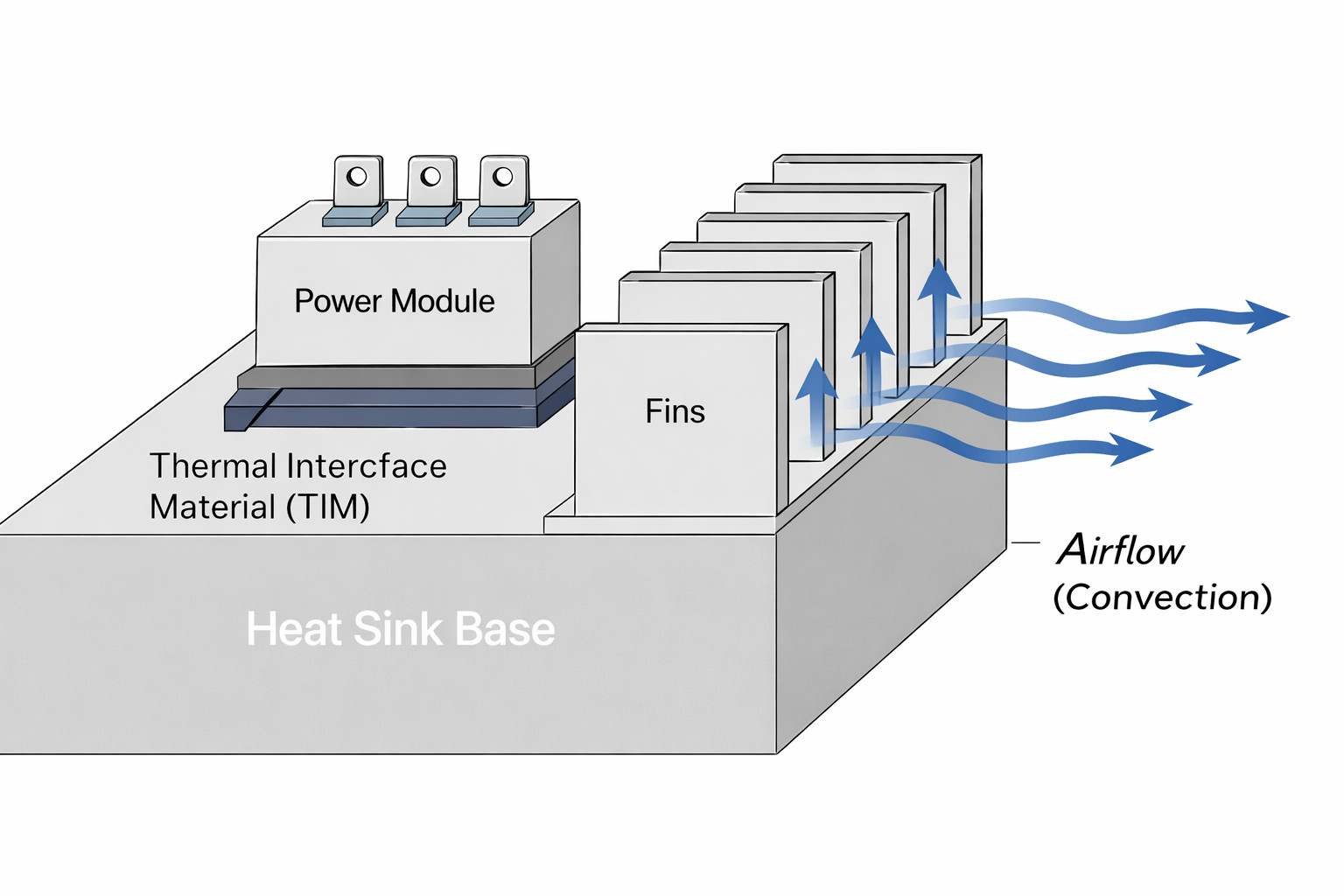

Un dissipateur thermique est un échangeur de chaleur passif destiné à transférer l’énergie thermique d’une source chaude vers un fluide environnant, le plus souvent l’air. Son fonctionnement repose sur trois mécanismes de transfert de chaleur.

Conduction : transfert de chaleur dans le dissipateur

La conduction assure le passage de la chaleur depuis le composant vers la base du dissipateur. Ce phénomène est décrit par la loi de Fourier et dépend de la conductivité thermique du matériau, exprimée en W/m·K.

Les alliages d’aluminium couramment utilisés, tels que le 6063, offrent un compromis entre conductivité thermique, facilité de mise en forme et coût de fabrication. Ces caractéristiques expliquent leur utilisation fréquente dans les dissipateurs extrudés ou usinés.

La qualité du contact de surface est déterminante à ce stade. Des interstices microscopiques entre le composant et le dissipateur peuvent augmenter la résistance thermique. Des matériaux d’interface thermique, comme les pâtes ou pads thermiques, sont généralement employés pour améliorer le contact et réduire cet effet.

Convection : transfert vers l’environnement

Une fois la chaleur acheminée vers les ailettes, elle est évacuée par convection vers l’air ambiant. L’efficacité de ce mécanisme dépend du coefficient de convection h (W/m²·K), lui-même lié aux conditions d’écoulement de l’air.

- Convection naturelle :

Basée sur les mouvements d’air induits par la différence de densité, elle privilégie des espacements d’ailettes plus importants. - Convection forcée :

Mise en œuvre à l’aide de ventilateurs ou de soufflantes, elle autorise des géométries d’ailettes plus denses et des échanges thermiques plus élevés.

Rayonnement : contribution complémentaire

Le rayonnement thermique devient plus significatif lorsque la température de surface augmente. L’état de surface influe sur l’émissivité, et donc sur la capacité d’un matériau à émettre de la chaleur.

L’aluminium anodisé présente généralement une émissivité plus élevée que l’aluminium non traité, ce qui peut soutenir la dissipation thermique dans des applications dominées par la convection naturelle. L’apport réel dépend toutefois des conditions de fonctionnement et de la conception globale du système.

Choix du matériau : pourquoi l’aluminium est largement utilisé

Propriétés pertinentes pour la gestion thermique

L’aluminium est fréquemment retenu pour les dissipateurs thermiques en raison de plusieurs caractéristiques pratiques :

- Faible densité, favorable aux conceptions légères

- Résistance naturelle à la corrosion grâce à la couche d’oxyde

- Compatibilité avec des traitements de surface comme l’anodisation

- Équilibre entre conductivité thermique et aptitude à la fabrication

Des alliages tels que le 6063 sont couramment employés lorsque l’extrudabilité et la qualité de surface sont des critères importants, tant pour des profils standards que pour des solutions spécifiques.

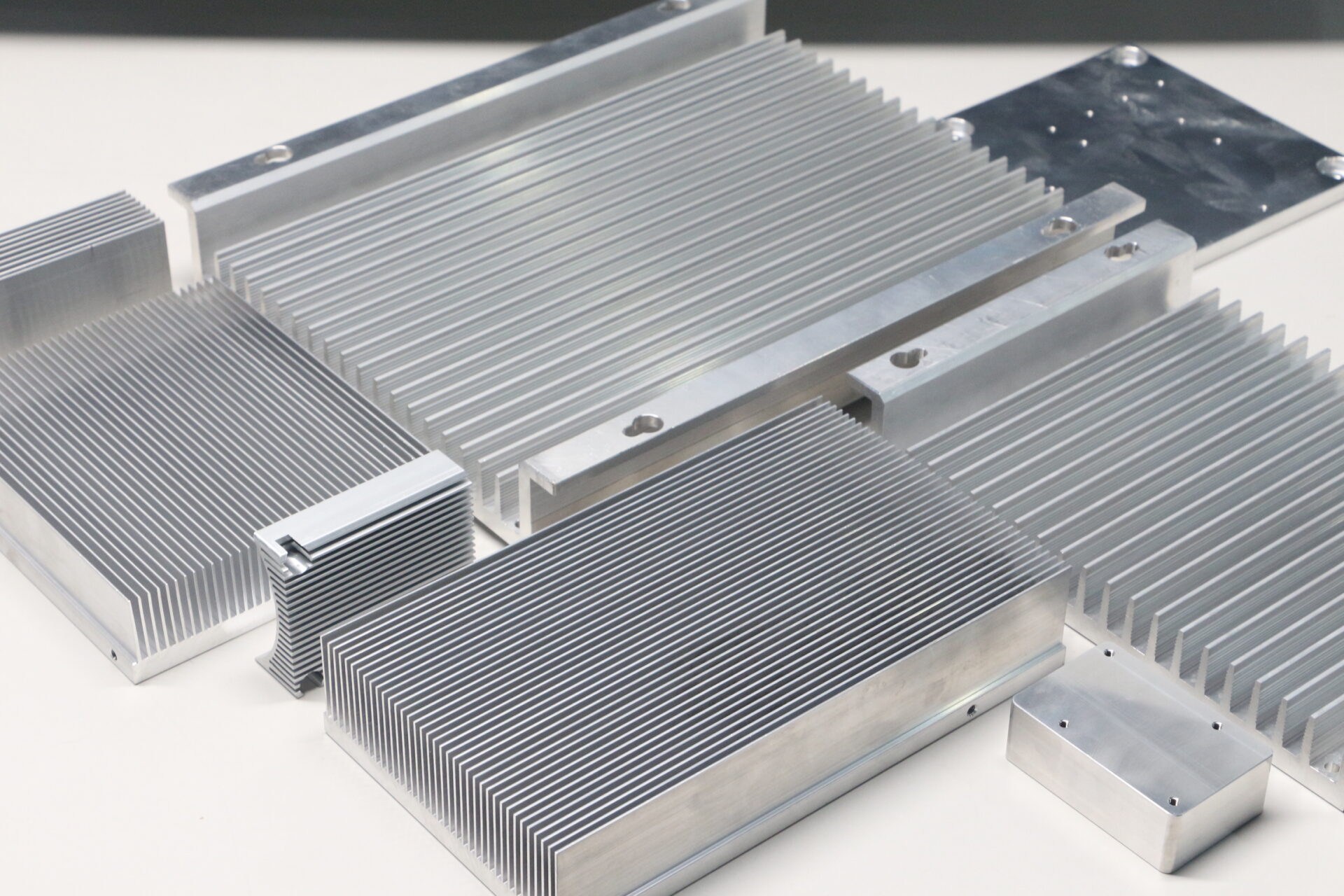

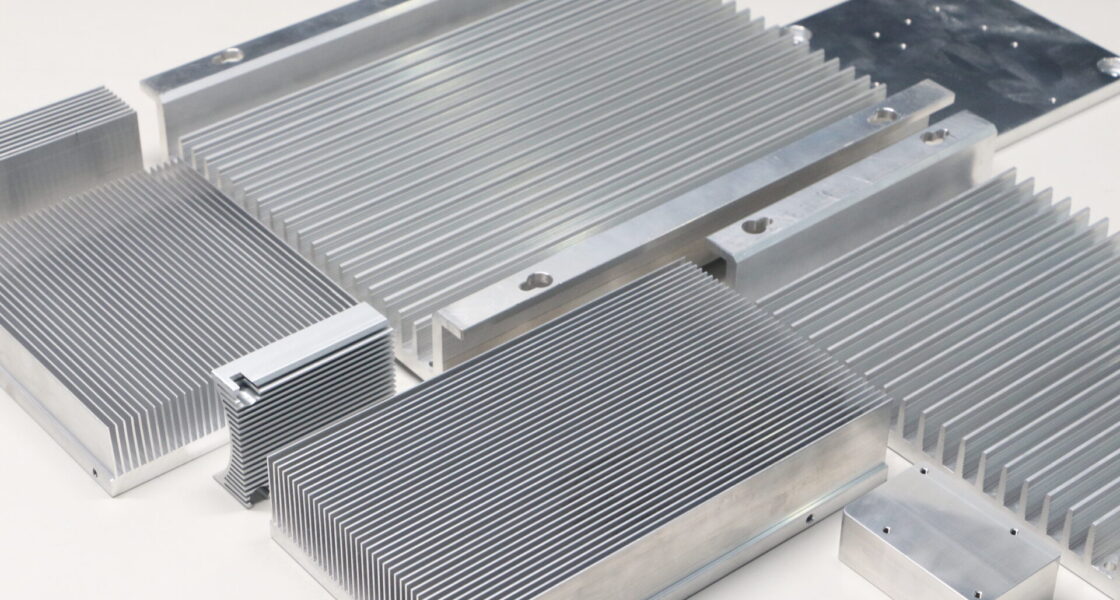

Méthodes de fabrication des dissipateurs en aluminium

Extrusion, usinage CNC et fabrication tôlerie

L’extrusion de l’aluminium convient à la production en série de profils de dissipateurs standards. Les conceptions plus complexes ou spécifiques à une application requièrent souvent des procédés complémentaires.

L’usinage CNC est utilisé lorsque des tolérances serrées, des géométries complexes ou des surfaces de contact planes sont nécessaires. Il est courant dans les phases de prototypage, les petites séries ou les applications présentant des exigences élevées en termes de répétabilité.

La fabrication en tôlerie complète l’usinage dans certaines architectures :

- Ailettes embouties ou pliées pour augmenter la surface d’échange

- Conduits ou capots destinés à guider le flux d’air

- Ensembles hybrides associant une base usinée à des structures d’ailettes rapportées

La combinaison de ces procédés permet d’adapter les dissipateurs thermiques en aluminium à des contraintes thermiques et mécaniques variées.

Scénarios d’application

1) Électronique grand public et informatique

Dans les processeurs, cartes graphiques et dispositifs de stockage, les dissipateurs doivent gérer des densités de puissance élevées dans des volumes restreints.

Le refroidissement des CPU et GPU associe fréquemment des empilements d’ailettes en aluminium à des heat pipes ou des vapor chambers. Les éléments à changement de phase répartissent la chaleur depuis des surfaces de contact réduites vers des zones d’échange plus étendues, tandis que l’aluminium assure la structure de convection.

Les dissipateurs pour SSD sont généralement des pièces compactes en aluminium, fonctionnant avec un débit d’air limité. La surface, la finition et la pression de montage influencent alors la stabilité thermique.

2) Électronique industrielle et de puissance

Les alimentations industrielles, variateurs de vitesse et onduleurs mettent l’accent sur la tenue thermique et la régularité des performances.

Parmi les critères de conception figurent :

- Des finitions résistantes à la corrosion pour les environnements industriels

- Une répartition homogène des efforts mécaniques sur les modules multi-puces

- Des géométries d’ailettes équilibrant pertes de charge et surface d’échange

Dans certains cas, les dissipateurs en aluminium sont associés à des plaques froides ou à des systèmes de refroidissement liquide, notamment lorsque la densité de puissance est élevée.

3) Automobile et e-mobilité

Les véhicules électriques imposent des contraintes thermiques élevées, combinant vibrations, variations de température et espace disponible limité.

Les onduleurs de traction et chargeurs embarqués utilisent fréquemment des plaques froides en aluminium, parfois complétées par des heat pipes ou des vapor chambers intégrés pour traiter des points chauds localisés. La faible masse de l’aluminium et sa facilité d’usinage soutiennent des conceptions compactes adaptées à ces applications.

4) Applications spécifiques et de niche

Les têtes chauffantes d’imprimantes 3D illustrent l’importance d’un refroidissement ciblé. De petits dissipateurs en aluminium à ailettes fines, associés à un flux d’air dirigé, contribuent à limiter la remontée de chaleur le long du filament.

L’éclairage LED et les équipements de télécommunications s’appuient également sur des structures en aluminium. Dans ces cas, le dissipateur peut faire partie intégrante du boîtier et fonctionner principalement par convection naturelle et rayonnement.

Systèmes thermiques hybrides : aluminium et refroidissement à deux phases

Avec l’augmentation des densités de puissance, les dissipateurs en aluminium sont de plus en plus intégrés à des technologies de refroidissement à deux phases :

- Les bases à vapor chamber répartissent la chaleur latéralement avant son transfert vers des empilements d’ailettes en aluminium.

- Les heat pipes intégrés dans des structures en aluminium permettent d’éloigner la chaleur de zones confinées vers des régions mieux ventilées.

Ces approches visent à améliorer l’homogénéité thermique tout en conservant les avantages mécaniques et industriels de l’aluminium.

Conclusion

L’efficacité d’un dissipateur thermique en aluminium ne dépend pas uniquement du matériau. La géométrie, le traitement de surface, la qualité de montage et l’environnement de refroidissement jouent également un rôle déterminant.

Dans des applications allant de l’électronique compacte aux systèmes de puissance industriels, l’aluminium demeure un matériau largement utilisé grâce à l’équilibre de ses caractéristiques thermiques, mécaniques et de fabrication. À mesure que les exigences thermiques évoluent, les dissipateurs en aluminium sont de plus en plus associés à des technologies de refroidissement avancées, permettant des solutions adaptées aux besoins spécifiques des systèmes.