Situation initiale

Un fabricant international de produits électroniques a sollicité TPS Elektronik afin d’améliorer l’efficacité de ses lignes d’assemblage ainsi que ses processus de réception et de gestion des matériaux.

Bien que l’entreprise soit solidement établie, elle rencontrait de manière récurrente des difficultés liées à la qualité des composants, à des interruptions de flux et à des pratiques de contrôle hétérogènes. Le contrôle à la réception reposait en grande partie sur des opérations manuelles, appliquées de façon inégale et faiblement documentées. Cela entraînait des validations tardives, des rejets détectés trop en aval et une augmentation des arrêts de production.

L’absence d’un cadre de contrôle standardisé compliquait la mise en œuvre d’améliorations mesurables et durables de l’efficacité des lignes de production. La direction recherchait donc une approche structurée et transparente visant à renforcer la productivité industrielle et la fiabilité des processus.

Principaux enjeux

- Absence de procédure et de checklist standardisées pour le contrôle à la réception

- Traçabilité limitée en raison de documents papier ou de formats hétérogènes

- Manque de formulaire numérique dédié au contrôle à la réception

- Insuffisance de coordination entre assurance qualité, logistique et production

- Goulots d’étranglement au niveau de l’assemblage impactant les flux et la planification

- Expérience interne limitée en matière de méthodes lean et de digitalisation des processus

Face à ces constats, l’entreprise a confié à TPS Elektronik la conception d’un dispositif structuré d’optimisation des processus et de maîtrise de la qualité.

Approche de TPS Elektronik

TPS Elektronik a mené une analyse complète des flux de production, depuis la réception des matériaux jusqu’à l’assemblage final, en intégrant les étapes d’inspection et de logistique interne. Sur cette base, un programme d’amélioration en plusieurs phases a été déployé, avec un accent particulier sur la stabilité des processus, la transparence et l’efficacité opérationnelle.

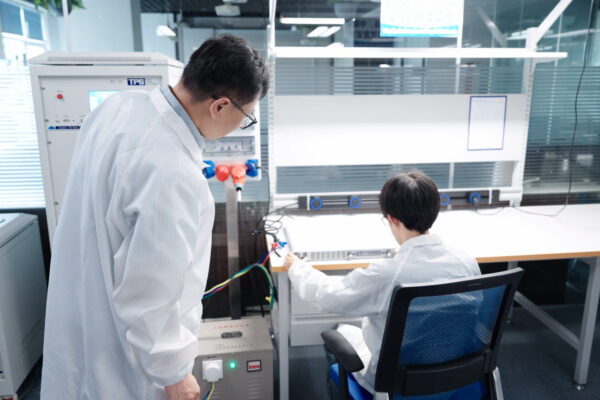

Standardisation du contrôle à la réception

- Définition d’une procédure claire de contrôle à la réception, avec rôles, responsabilités et points de décision identifiés

- Mise en place d’un formulaire numérique de contrôle à la réception, intégré à l’environnement ERP existant

- Introduction d’une checklist structurée, complétée par des références visuelles

- Formation des équipes logistiques et qualité afin d’assurer une application homogène sur l’ensemble des équipes

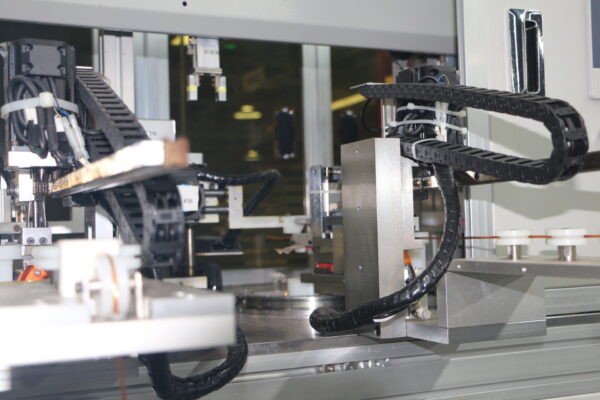

Optimisation des lignes de production

- Analyse des flux afin d’identifier les goulots d’étranglement récurrents et les sources d’inefficacité

- Application de principes de lean manufacturing pour limiter les déplacements inutiles et les temps d’attente

- Accompagnement de mesures d’automatisation ciblées lorsque cela était pertinent

- Déploiement de tableaux de bord de suivi pour faciliter l’évaluation des indicateurs d’efficacité des lignes de production

Collaboration interservices

- Mise en place de routines de communication structurées entre qualité, logistique et assemblage

- Meilleur alignement entre les résultats des contrôles et la planification de la production

- Sessions de formation axées sur le reporting des anomalies et l’utilisation des données pour l’amélioration continue

Digitalisation et documentation

- Numérisation des données de contrôle afin d’améliorer la traçabilité, de la réception fournisseur jusqu’au produit fini

- Lien entre les résultats de contrôle et l’évaluation des performances fournisseurs pour soutenir les démarches d’amélioration continue

Résultats du projet

À l’issue de la mise en œuvre, plusieurs évolutions positives ont été constatées au niveau opérationnel :

- Diminution des arrêts non planifiés grâce à des processus de contrôle et de validation plus clairs

- Validation des matériaux plus rapide et plus transparente via des checklists standardisées et des formulaires numériques

- Amélioration du débit liée à des flux plus stables et à la réduction des interruptions

- Renforcement de la coopération entre les différents services impliqués

- Baisse des incidents qualité grâce à une détection plus précoce et à une meilleure documentation

Les résultats observés dépendaient des conditions de processus et du périmètre de déploiement, tout en illustrant l’intérêt d’une approche structurée et pilotée par les données.

Conclusion

Cette étude de cas montre comment TPS Elektronik accompagne les fabricants de l’électronique dans l’amélioration de l’efficacité de production et le renforcement de la fiabilité des processus. La standardisation du contrôle à la réception, l’introduction d’outils numériques et l’application de méthodes structurées d’optimisation des lignes de production ont permis d’instaurer un environnement industriel plus transparent et plus robuste.

Au-delà des améliorations opérationnelles immédiates, le projet a posé les bases d’une démarche d’amélioration continue, fondée sur une meilleure disponibilité des données, des responsabilités clairement définies et une collaboration interfonctionnelle renforcée. Cela confirme le positionnement de TPS Elektronik comme partenaire fiable pour l’optimisation des processus industriels et la gestion de la qualité en environnement de production.