Wichtigste Erkenntnisse

- Effiziente Workflows verknüpfen Angebotserstellung und Fertigungsablauf – vom Zuschnitt und Biegen über Schweißen und Oberflächenbearbeitung bis zur Montage.

- Moderne Maschinen wie Faserlaser, Revolverstanzanlagen und Schwenk-/Panelbiegemaschinen können die Durchlaufzeit im Prototypenbau verkürzen und gleichzeitig die Voraussetzungen für wiederholgenaue Serienfertigung schaffen.

- Design for Manufacturability (DFM), also eine fertigungsgerechte Konstruktion, unterstützt die frühzeitige Abstimmung von Passform, Funktion und Oberfläche – insbesondere bei Gehäusen und montagekritischen Bauteilen.

- Suchanfragen wie „Blechfertigung in meiner Nähe“ oder „Blechlaserschneiden in meiner Nähe“ deuten häufig auf Prioritäten wie Reaktionszeit, Materialverfügbarkeit und nachvollziehbare Qualitätsprozesse hin.

- Material- und Oberflächenwahl sind entscheidend: Wer Prototypen bereits an spätere Serienanforderungen anlehnt, vereinfacht den Übergang in Pilot und Serie.

Ob Einzelteil, Prototyp oder wiederkehrendes Serienprogramm: Dieser Leitfaden zeigt, wie ein EMS-Partner die Blechbearbeitung von CAD-Daten bis zur Versandverpackung strukturiert umsetzt – inklusive Angebot, DFM, Fertigungsschritten und praxisnahen Beschaffungsaspekten.

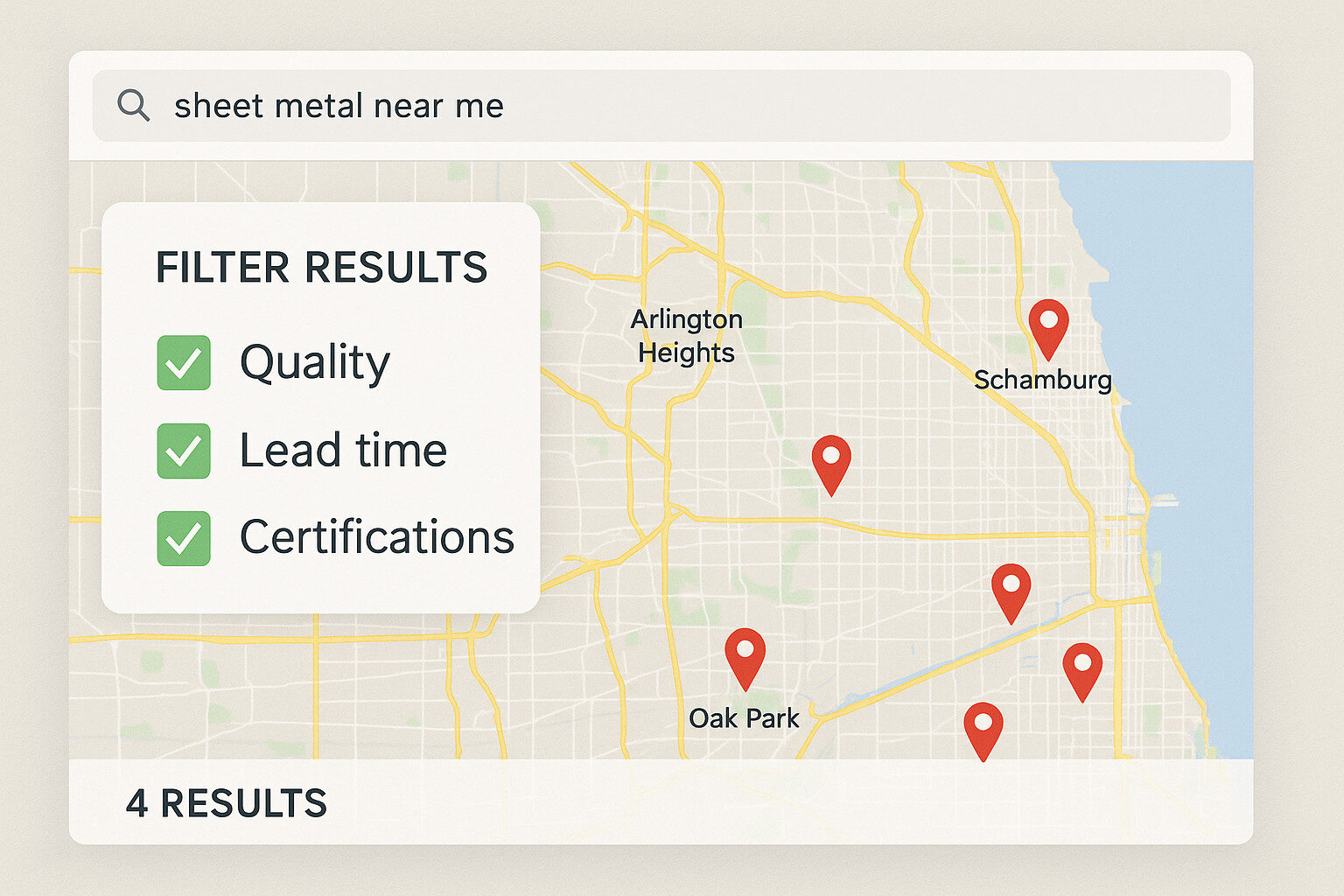

Kaufabsicht verstehen: „In meiner Nähe“-Suchen & Bewertungskriterien

Einkaufsteams und Start-up-Engineering starten häufig mit lokalen Suchen wie „maßgeschneiderte Blechfertigung in meiner Nähe“ oder „Blechlaserschneiden in meiner Nähe“. In der Praxis ist Nähe jedoch nur ein Faktor. Üblicherweise zählen auch Musterteile, Materialzeugnisse, definierte Kapazitäten sowie klare Abstimmungen zu Toleranzen und Lieferterminen. Wer diese Punkte zusammen mit dem Preis bewertet, reduziert technische und terminliche Risiken.

Der Blechbearbeitungsprozess (Angebot → Versand)

1) Schneiden

Nesting, Materialausnutzung und der gewählte Prozess (Laser oder Stanzen) beeinflussen Kosten und Durchlaufzeit. Typische Leistungen sind Faserlaserzuschnitt, Revolverstanzen sowie Längenzuschnitt für definierte Rohteilformate.

2) Umformen

CNC-Abkantpressen und Schwenk-/Panelbiegemaschinen unterstützen reproduzierbare Biegeradien und Winkel. Offline-Programmierung und abgestufte Werkzeugkonzepte helfen, Varianten sauber abzubilden – vom Prototyp bis zur Serie.

3) Fügen & Oberflächenbearbeitung

Je nach Bauteil kommen Punkt-, MIG- oder TIG-Schweißen, das Einbringen von PEM-Befestigungselementen sowie Nacharbeiten wie Schleifen oder Glasperlenstrahlen zum Einsatz. Oberflächen wie Pulverbeschichtung, Eloxal oder Siebdruck werden passend zur Funktion, Optik und Einsatzumgebung ausgewählt.

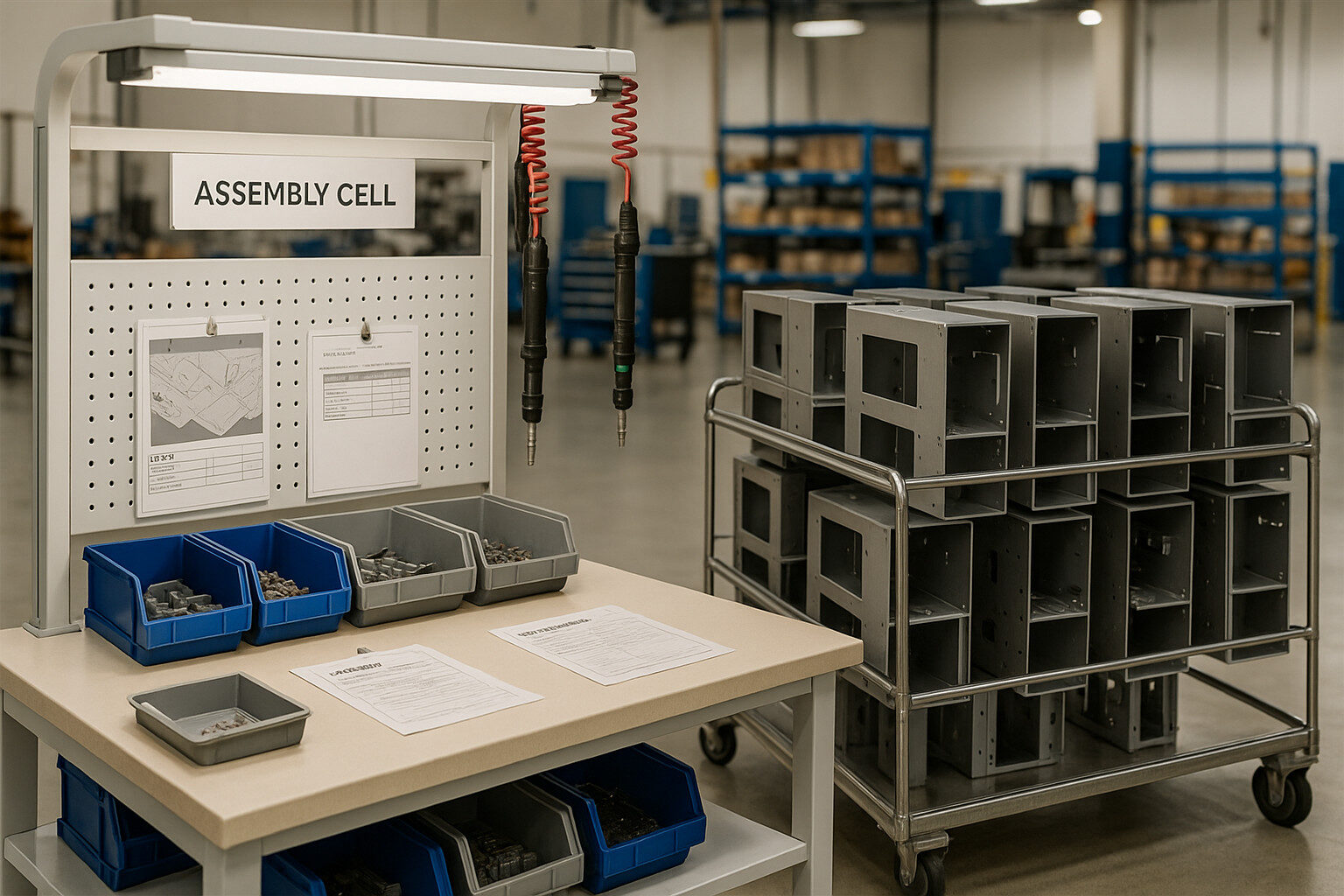

4) Montage & Prüfung

Montageleistungen können Kitting, drehmomentkontrolliertes Verschrauben sowie grundlegende Funktions- und Sichtprüfungen umfassen – bis hin zu montagefertigen Baugruppen für die Weiterintegration.

Design for Manufacturability: Gehäuse & DFM

Ein früher DFM-Check kann Durchlaufzeit und Nacharbeit reduzieren. Typische Themen sind Biegeentlastungen, Mindestflanschlängen, standardisierte Werkzeugradien sowie ausreichende Abstände zwischen Bohrungen und Biegelinien. Zusätzlich hilft eine frühe Toleranzketten- bzw. Stack-up-Betrachtung, Pass- und Dichtanforderungen in der Montage realistisch abzusichern.

Materialien & Oberflächen: Edelstahl in der Praxis

Edelstahl in der Blechbearbeitung erfordert kontrollierte Schnittkantenqualität und geeignetes Wärmemanagement, um Verfärbungen zu minimieren. Gängige Oberflächen sind Schliff (z. B. #4), Glasperlenstrahlen oder Passivieren – abhängig von Optik, Reinigbarkeit und Umgebung. Für leichtere Konstruktionen können umgelegte Kanten (Hemming) oder Mikrostege scharfe Kanten reduzieren, ohne die Steifigkeit wesentlich zu beeinträchtigen.

Prototyping, das die Serie vorbereitet

Prototypen sind besonders aussagekräftig, wenn sie mit seriennahen Parametern entstehen: gleiche Programmierlogik, vergleichbare Prüf- und Dokumentationsroutinen sowie realistische Betrachtung von Ebenheit, Steifigkeit und Schweißoptik. Das gilt für Halterungen, Rahmen und Elektronikgehäuse gleichermaßen.

Vom Einzelteil zum Serienprogramm: Montage & Logistik

Der Übergang von Einzelteilen zu wiederkehrenden Programmen erfordert definierte Prozesse. Dazu zählen Hardware-Kitting, Vormontage, Verpackung nach liniennaher Entnahme sowie auf Wunsch Serialisierung und Losrückverfolgbarkeit. Bestandskonzepte wie lieferantengesteuerte Bestände (VMI) können – abhängig vom Projekt – ebenfalls umgesetzt werden.

Leistungsübersicht

- Schneiden: Faserlaser, Revolverstanzen, Längenzuschnitt

- Umformen: CNC-Abkantpressen, Schwenk-/Panelbiegemaschinen

- Maschinen & Programmierung: Offline-Programmierung, standardisierte Werkzeugkonzepte

- Design-Support: DFM-orientierte Konstruktions- und Gehäuseunterstützung

- Oberflächen: Pulverbeschichtung, Eloxal, Passivieren, Siebdruck

- Skalierung: Prototyp → Pilot → Serie inkl. Montageleistungen

FAQs

F1. Bieten Sie maßgeschneiderte Blechfertigung mit schneller Angebotserstellung an?

A: Je nach Bauteil und Datenlage kann die Angebotserstellung DFM-Rückmeldungen, Zuschnitt-/Biegeabschätzungen sowie Materialverfügbarkeit berücksichtigen.

F2. Können Sie Gehäuseprogramme durchgängig abwickeln?

A: Möglich sind DFM-Unterstützung, Schneiden/Umformen, Oberflächenbearbeitung und Montage – inklusive projektabhängiger Dokumentation.

F3. Was beschleunigt den Weg vom Prototyp zur Serie?

A: DFM-gerechte Geometrie und früh abgestimmte Toleranzen und Radien. Seriennahe Fertigungsparameter im Prototypenbau verbessern die Vergleichbarkeit.

F4. Welche Edelstahlmaterialien und Dicken sind üblich?

A: Häufig kommen 304/316 im Bereich von ca. 0,8–3,0 mm zum Einsatz – abhängig von Stabilität, Umgebung und Gehäuseanforderungen.

F5. Können wir Angebote verschiedener Anbieter sinnvoll vergleichen?

A: Ein belastbarer Vergleich berücksichtigt neben dem Preis auch Umfang, Toleranzen, Dokumentationsanforderungen, Risiken sowie Termin- und Kapazitätszusagen.

TPS Elektronik bündelt Design-Support, Schneiden, Umformen, Oberflächenbearbeitung und Montage in einem EMS-Rahmen. Für Unternehmen, die kundenspezifische Blechteile oder lokale Zuschnitt- bzw. Laserleistungen bewerten, kann ein strukturierter, prozessbasierter Ansatz helfen, technische Anforderungen und Produktionsplanung sauber zusammenzubringen.