Wichtigste Erkenntnisse

- Ein strukturiertes Programm zur Wareneingangsprüfung – gestützt auf ein klar definiertes Wareneingangsprüfverfahren, eine regelmäßig gepflegte Checkliste zur Wareneingangsprüfung sowie ein standardisiertes Wareneingangsprüfformular – kann dazu beitragen, die Produktionseffizienz zu verbessern, indem Fehler frühzeitig erkannt werden, bevor sie die Produktionslinie erreichen.

- Zielgerichtete Effizienzsteigerungen in der Produktionslinie entstehen typischerweise durch Engpassanalysen, Taktabgleich und kurze Feedback-Schleifen, etwa über stündliche KPIs, First-Pass-Yield-Kennzahlen und standardisierte Stillstands-Codes.

- Es gibt praxisnahe und vergleichsweise kosteneffiziente Methoden zur Verbesserung von Fertigungsproduktivität und -effizienz, darunter SMED für Rüstwechsel, Standardarbeit, Fehlersicherung sowie datenbasierte Instandhaltungsansätze.

- Unser Leistungsbaustein „Zusätzliche Services“ verbindet Quality Engineering, Industrial Engineering und Lieferantenqualität, um Unternehmen dabei zu unterstützen, Produktions- und Linieneffizienz strukturiert und nachvollziehbar weiterzuentwickeln.

- Wenn Teams mit einheitlichen Verfahren, Formularen und Dashboards arbeiten, lassen sich Produktivität und Effizienz häufig stabil verbessern, während Nacharbeit und Fehlteilrisiken reduziert werden.

Operations-Verantwortliche stehen regelmäßig vor der Frage, wie sich die Produktionseffizienz steigern lässt, ohne umfangreiche Investitionen in neue Anlagen. In der Praxis beruht nachhaltiger Fortschritt oft auf soliden Grundlagen: stabiler Wareneingangsqualität, einer fokussierten Analyse der Produktionslinie und reproduzierbaren Gegenmaßnahmen. Unsere zusätzlichen Services sind darauf ausgelegt, diese Elemente in bestehende Abläufe zu integrieren und langfristig zu verankern.

Teil 1 — Wareneingangsprüfung: Probleme erkennen, bevor sie die Linie beeinflussen

Jede effiziente Fertigung beginnt mit verlässlichen Inputs. Ein strukturiertes Wareneingangsprüfverfahren hilft dabei, Abweichungen frühzeitig zu erkennen und Störungen im weiteren Produktionsverlauf zu vermeiden. Unser Supplier-Quality-Team unterstützt beim Aufbau eines Prüfprozesses, der sowohl alltagstauglich als auch ausreichend robust zur Sperrung nichtkonformer Teile ist.

Der Prozess basiert auf einem standardisierten Wareneingangsprüfformular sowie einer regelmäßig aktualisierten Checkliste für die Wareneingangsprüfung. Dadurch wird sichergestellt, dass relevante Informationen wie Los- oder Seriennummern, Revisionsstände, Mengen, Sichtprüfmerkmale, kritische Maße und Stichprobenergebnisse konsistent erfasst werden.

Warum dieser Ansatz wirksam ist

Klare Dispositionsregeln und eine strukturierte Dokumentation können Linienstopps reduzieren, MRB-Bestände senken und verfügbare Kapazitäten schützen – ein direkter Beitrag zur operativen Effizienz.

Empfohlene Einstiegsschritte

- Lieferanten und Bauteile risikobasiert einstufen

- Geeignete AQL-Stichprobenpläne definieren

- Jedes Prüfmerkmal einem festgelegten Messmittel oder einer Gut-/Schlecht-Lehre zuordnen

Beispielhafte Checkliste für die Wareneingangsprüfung

- Bestellnummer, Teilenummer und Revision stimmen mit dem Lieferantenetikett überein

- Mengenprüfung und Verpackungszustand; ESD- oder Feuchteschutz, sofern relevant

- Kritische Maße (inkl. Messmittelreferenz oder Foto); kosmetische Referenzstandards

- Zertifikate wie CoC/CoA, Werkstoffspezifikation, RoHS/REACH, falls gefordert

- Dokumentation von Stichprobenplan und Ergebnissen im Wareneingangsprüfformular

Teil 2 — Effizienzsteigerung der Produktionslinie: Ein 5-Tage-Sprint

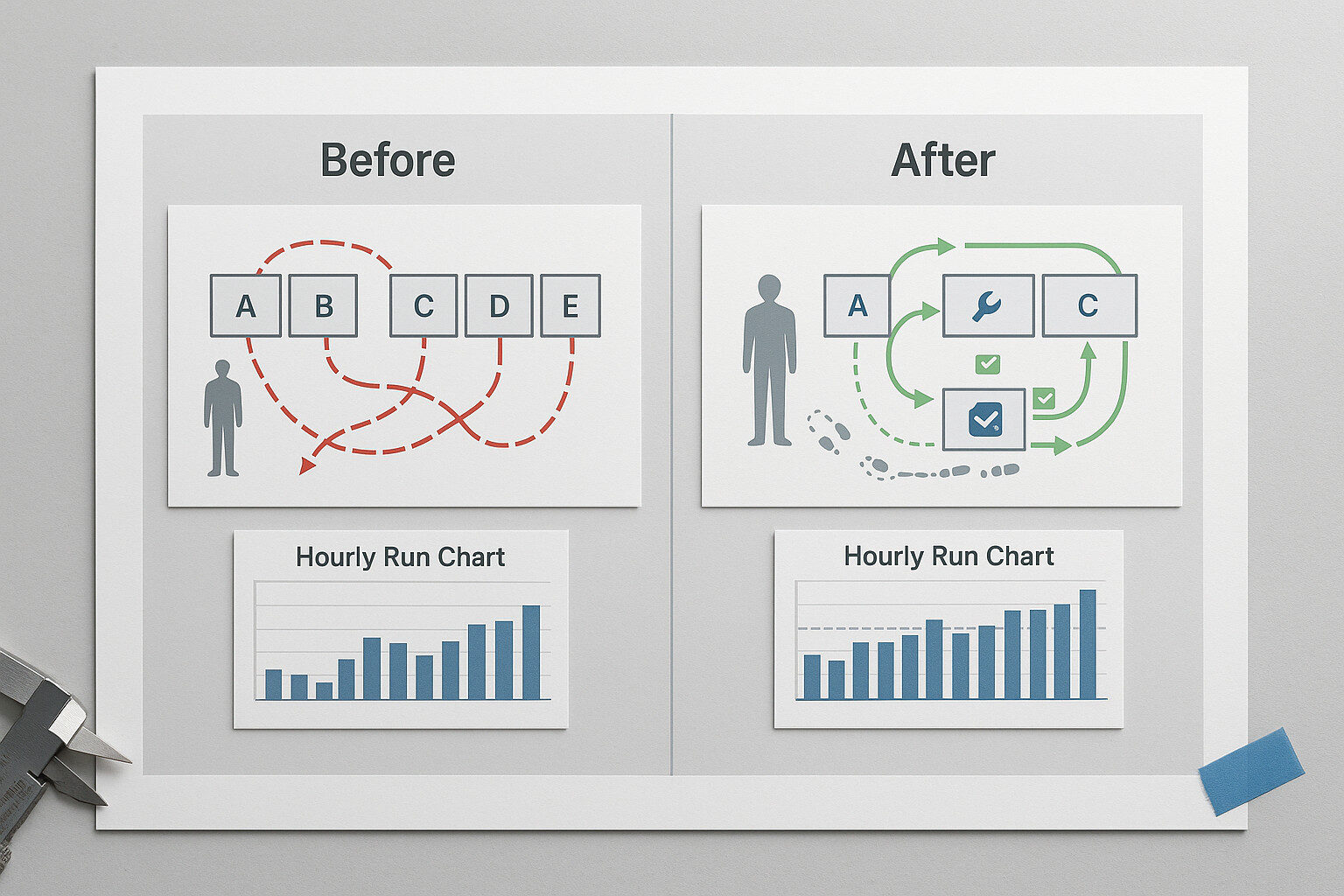

Eine fokussierte Analyse kann Potenziale zur Verbesserung der Fertigungsproduktivität und -effizienz aufzeigen, ohne zusätzliche Maschineninvestitionen. In einem typischen Fünf-Tage-Ansatz werden Ausgangsdaten erhoben, Engpässe adressiert und Verbesserungen systematisch stabilisiert.

Tag 1 – Ausgangslage erfassen

Wertstromaufnahme sowie Erfassung von Zykluszeiten, Rüstzeiten, OEE und First-Pass-Yield.

Tag 2 – Engpässe identifizieren

Zeitstudien und Ursachenanalysen zu Einschränkungen in Layout, Qualifikation, Materialfluss oder Versorgung.

Tag 3 – Gegenmaßnahmen umsetzen

SMED-Rüstkonzepte, Standardarbeit, Linienabgleich und visuelle WIP-Begrenzungen.

Tag 4 – Stabilisieren

Fehlersicherungsmaßnahmen, gezielte Wartungsansätze sowie Schulungen und Arbeitsanweisungen.

Tag 5 – Steuern und nachhalten

Stündliche Shopfloor-Boards und gestufte Team-Huddles zur kontinuierlichen Weiterentwicklung der Linieneffizienz.

Teil 3 — Produktionseffizienz im Alltag: Das Betriebssystem

Nachhaltige Effizienz entsteht durch konsistente tägliche Routinen. Der folgende Betriebsrhythmus unterstützt Teams dabei, Produktivität und Effizienz im Alltag zu verbessern:

- Gestufte Huddles: Kurze Schichtstart-Besprechungen zu Sicherheit, Qualität, Lieferleistung und Kosten

- Visuelle Steuerung: Stündlicher Plan-Ist-Vergleich, standardisierte Stillstands-Codes und Andon-Signale

- Standardarbeit: Dokumentierte beste Vorgehensweisen an jedem Arbeitsplatz, regelmäßige Audits

- Instandhaltungsrhythmus: Tägliche Bedienerchecks ergänzt durch wöchentliche vorbeugende Wartung

- Skill-Matrix: Systematisches Cross-Training zur Erhöhung der Flexibilität und Ausfallsicherheit

Download-fähige Vorlagen (im Leistungsumfang enthalten)

- Checkliste für die Wareneingangsprüfung (editierbar): Merkmale, Stichproben, Messmittel, i. O./n. i. O.

- Wareneingangsprüfformular: Unterstützung bei AQL-Berechnung, Barcode-Felder, Fotoanhänge

- Toolkit zur Linieneffizienz: Zeitstudien-Vorlage, SMED-Arbeitsblatt, stündliches Run-Chart, Skill-Matrix

Diese Dokumente stehen in einer gemeinsamen Ablage zur Verfügung und erleichtern die Zusammenarbeit zwischen Engineering, Qualität und Produktion.

Case Snapshot: Durchsatzsteigerung innerhalb eines Monats

Nach der Einführung strukturierter Wareneingangsprüfungen, SMED-Maßnahmen und stündlicher Shopfloor-Steuerung konnte eine mittelvolumige Elektronikfertigung mit variantenreichem Produktmix die Rüstzeiten um rund 30 % reduzieren und den First-Pass-Yield um mehrere Prozentpunkte steigern. Die Kombination aus Lieferanten-Containment und Linienabgleich trug zu einer höheren Ausbringung bei, ohne zusätzliche Anlagen zu installieren.

FAQ

F1. Wir sind ressourcenbegrenzt – wo sollten wir beginnen?

Ein sinnvoller Startpunkt ist der Wareneingang. Ein klar definiertes Prüf-Gate stabilisiert die Linie und schafft Freiräume für gezielte Verbesserungen an Engpässen.

F2. Wann lassen sich erste Effekte beobachten?

Je nach Ausgangssituation zeigen sich häufig innerhalb weniger Wochen messbare Veränderungen bei Rüstzeiten oder Fehlerquoten.

F3. Wie gehen wir mit täglich wechselndem Produktmix um?

SMED-Ansätze, Skill-Matrizen und klar definierte Standardarbeit helfen, Qualität zu stabilisieren und Personal flexibel einzusetzen.

F4. Bringen Vorlagen tatsächlich einen Mehrwert?

Einheitliche Formulare und Checklisten reduzieren Interpretationsspielräume und erleichtern Audits. Klare Wareneingangsprüfprozesse können Dispositionszeiten verkürzen und Kapazitäten schützen.

F5. Ist der Ansatz standortübergreifend einsetzbar?

Ja. Ein konsistentes Kern-Toolkit bei gleichzeitiger lokaler Anpassung von Takt, Personal und Layout unterstützt die Skalierung über mehrere Werke hinweg.

TPS Elektronik bietet praxisnahe Zusatzleistungen zur Weiterentwicklung der Produktionseffizienz, darunter Supplier-Quality-Aufbau, fokussierte Line-Sprints, Daily-Management-Systeme und strukturierte Dokumentation. Ein Pilotprojekt auf einem ausgewählten Wertstrom kann helfen, Aufwand, Übertragbarkeit und potenziellen Nutzen im jeweiligen Produktionsumfeld einzuordnen.