Wichtigste Erkenntnisse

- End-to-End Leiterplattenentwicklung und -bestückung aus einer Hand – inklusive SMT-, THT- und RoHS-konformer, bleifreier Prozesse.

- Strukturierte Prototypenfertigung mit Übergang in Quick-Turn- und Serienproduktion.

- Dokumentierte Prozesse wie Pastenkontrolle, Reflow-Profilierung, AOI und Röntgeninspektion für BGA-Bauteile.

- Transparente Angebotskalkulation mit nachvollziehbaren Abwägungen zwischen Kosten, Geschwindigkeit und Risiko.

- Koordinierte Leiterplattenfertigung und -bestückung über ein qualifiziertes Partnernetzwerk.

Ob Sie von einem Protoboard zu Erstmustern wechseln oder eine Validierungsphase vorbereiten – die Kombination aus Geschwindigkeit und Prozessdisziplin ist entscheidend. Dieser Leitfaden zeigt, worauf es bei der Auswahl eines EMS-Partners und im industriellen Leiterplattenfertigungsprozess ankommt.

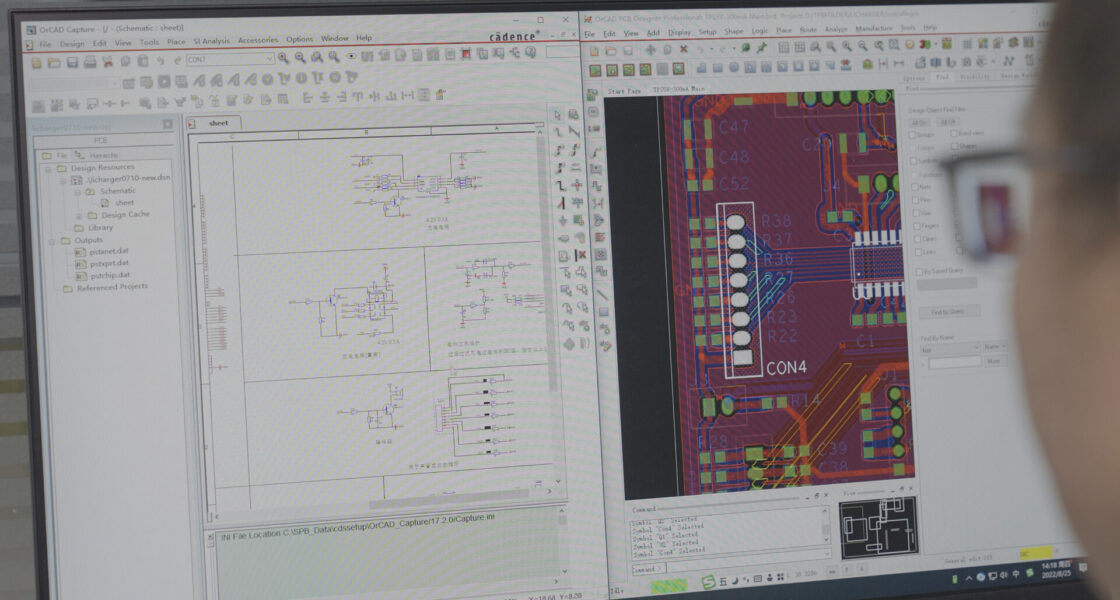

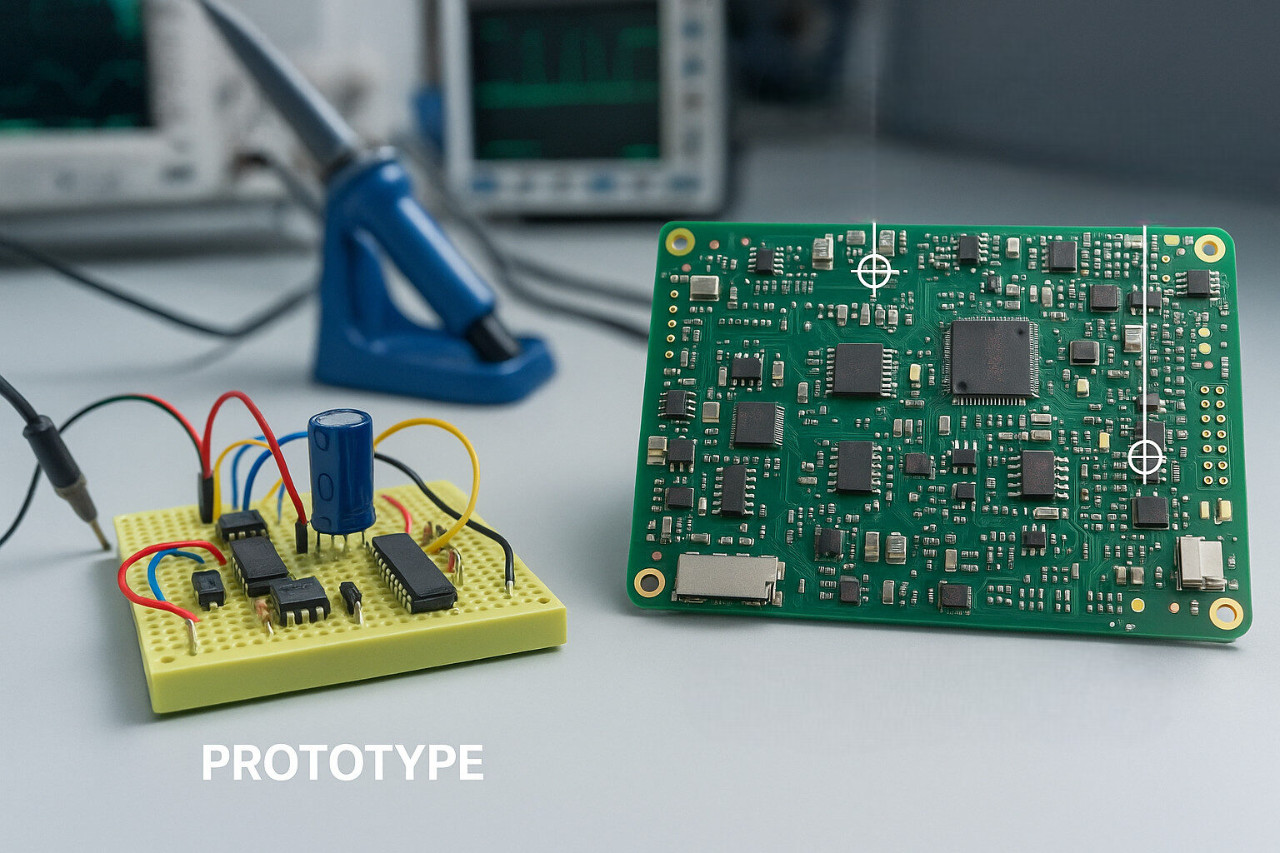

Vom Protoboard zur Serie

Erste Entwicklungsstände entstehen häufig auf dem Protoboard. Serienzuverlässigkeit beginnt jedoch mit DFM (Design for Manufacturability) und DFT (Design for Testability).

Typische Vorabprüfungen umfassen:

- Bauteilverfügbarkeit und Lifecycle-Status

- Thermisches Design und Kupferverteilung

- Testpunktzugänglichkeit

- Rework-Zugänglichkeit bei Fine-Pitch-Bauteilen

- Panelisierbarkeit

Frühzeitige Abstimmung reduziert spätere Anpassungsschleifen und erleichtert die Überführung in die Serienlinie.

Prozesse in der Linie: SMT, THT und BGA

SMT-Bestückung

SMT ist der Kern moderner Elektronikfertigung. Ein strukturierter Prozess umfasst in der Regel:

- Stencil-Design und Pastenprüfung

- Bestückprogrammierung

- Reflow-Profilvalidierung

- Automatische Optische Inspektion (AOI)

- Statistische Prozesskontrolle (SPC)

Eine geeignete Maschinenkonfiguration – beispielsweise High-Speed- und Fine-Pitch-Linien – unterstützt Wiederholbarkeit über Prototypen- und Serienphasen hinweg.

THT-Bestückung

Die THT-Technologie bleibt relevant für:

- Leistungsbauteile

- Mechanisch belastete Komponenten

- Steckverbinder und Bedienelemente

Selektivlöten sowie nachgelagerte AOI tragen zur gleichbleibenden Lötstellenqualität bei.

BGA und komplexe Bauformen

BGA-Bauteile erfordern zusätzliche Prozessüberwachung. Übliche Maßnahmen sind:

- Kontrolle des Pastenvolumens

- Überwachung der Reflow-Atmosphäre

- Röntgeninspektion verdeckter Lötstellen

- Einsatz von Thermalcoupons zur Profilüberprüfung bei Bedarf

Diese Verfahren sind insbesondere in regulierten Branchen wie Medizintechnik oder Automotive üblich.

Schnelle Prototypen und Quick-Turn-Fertigung

Ein strukturierter Prototypenservice konzentriert sich auf kurze Durchlaufzeiten bei gleichzeitiger Dokumentation.

Typische Elemente:

- Zeitnahe Stencil-Freigabe

- Beschleunigte Maschinenprogrammierung

- Flying-Probe- oder Funktionstests

Bei engen Zeitplänen kann eine Quick-Turn-Bestückung den direkten Übergang von Prototypen zu Pilotserien ermöglichen. In regulierten Anwendungen sind zusätzliche Dokumentation und Losverfolgbarkeit zu berücksichtigen.

Koordination von Leiterplattenfertigung und Bestückung

Die kundenspezifische Leiterplattenfertigung erfordert Abstimmung zwischen Layout, Fertigung und Montage.

Wesentliche Abstimmungspunkte:

- Lagenaufbau (Stack-up)

- Oberflächenfinish

- Panelisierung

- Bauteilplatzierung und Lötverfahren

Eine koordinierte Steuerung reduziert Schnittstellenrisiken und unterstützt eine konsistente Fertigung.

Angebotstransparenz: Kosten, Geschwindigkeit und Risiko

Eine strukturierte Kalkulation berücksichtigt unter anderem:

- Bauteilgehäusedichte (z. B. QFN, BGA)

- Röntgenanforderungen

- Testabdeckung

- Stencil-Komplexität

- Bauteilbeschaffungsrisiken

Neben dem Stückpreis sollten auch Rework-Wahrscheinlichkeit, Dokumentationsaufwand und regulatorische Anforderungen betrachtet werden.

Auswahl eines EMS-Partners

Bei der Bewertung von Leiterplattenbestückungsunternehmen sollten technische Nachweise im Vordergrund stehen.

Relevante Kriterien:

- Dokumentierte Prozessfähigkeit

- Verfügbare Inspektionsmethoden

- Rückverfolgbarkeit

- Referenzerfahrung in vergleichbaren Anwendungen

- Transparente Kommunikations- und Änderungsprozesse

Die Entscheidung sollte auf technischer Eignung und Risikotransparenz basieren, nicht ausschließlich auf dem Angebotspreis.

Compliance im industriellen Leiterplattenfertigungsprozess

In europäischen B2B-Märkten sind Konformität und Dokumentation zentrale Anforderungen.

Typische Elemente:

- RoHS-konforme bleifreie Prozesse

- MSD-Handling

- ESD-Schutzmaßnahmen

- Dokumentierte Reflow-Profile

- Chargenrückverfolgbarkeit

Diese Maßnahmen entsprechen gängigen Industriestandards im EMS-Umfeld.

Leistungsüberblick

Prototyping

- Schnelle Prototypenbestückung

- Technisches Feedback zur Layoutoptimierung

- Übergang in Pilotserien

Quick-Turn

- Kurze Durchlaufzeiten

- Strukturierte Umrüstprozesse

- Erweiterte Dokumentation für regulierte Anwendungen

Kernprozesse

- SMT-Bestückung

- THT-Bestückung

- Selektivlöten

- Schutzlackierung (Conformal Coating)

Inspektion & Test

- AOI

- Röntgeninspektion

- ICT

- Flying Probe

- Funktionstest

- Dokumentation für Audits

FAQ

F1. Wie vergleiche ich unterschiedliche Angebote?

Neben dem Preis sollten Prozesskontrolle, Testtiefe, Dokumentationsumfang und Risikomanagement berücksichtigt werden.

F2. Welche Daten werden für eine schnelle Bestückung benötigt?

In der Regel:

- Gerber- oder ODB++-Daten

- Stückliste (BOM) mit Alternativen

- Pick-and-Place-Daten

- Bestückzeichnung

- Testanforderungen

- Programmierdaten (falls erforderlich)

Für regulierte Anwendungen kommen zusätzliche Nachweis- und Traceability-Anforderungen hinzu.

F3. Lässt sich ein Protoboard in eine Serien-PCB überführen?

Ja, sofern DFM- und DFT-Anpassungen vorgenommen werden, z. B. Fiducials, Testpads, Keep-out-Zonen und thermische Entlastungsstrukturen.

F4. Welche Faktoren beeinflussen die Durchlaufzeit?

Häufig sind Bauteilverfügbarkeit, Stencil-Freigabe, Maschinenprogrammierung, Profilvalidierung und ggf. zusätzliche Inspektionen entscheidend.

F5. Unterstützen Sie bleifreie Prozesse?

RoHS-konforme bleifreie Bestückung ist im europäischen EMS-Umfeld üblich und wird mit dokumentierten Profilen sowie geeigneten Handling-Prozessen umgesetzt.