Wichtigste Erkenntnisse

- Moderne EMS-Programme kombinieren Mechatronik-Engineering, Fertigung und Test über den gesamten Produktlebenszyklus hinweg – von der Konzeptphase bis zum Serienhochlauf.

- Diszipliniertes DFM/DFA bildet die Grundlage für reproduzierbare Präzisionsteilefertigung unter Berücksichtigung von Toleranzen, Taktzeiten und Kostenrahmen.

- Bei der Auswahl geeigneter Unternehmen für Mechatronik-Engineering sollten Fähigkeiten in Systemintegration, Verifikation und Test stärker gewichtet werden als reine Maschinenlisten.

- In Ausschreibungen (RFPs) tauchen häufig unscharfe Begriffe oder Anbieternamen auf. Diese sollten genutzt werden, um Leistungsumfang und Integrationsgrad klar abzugrenzen.

- Mechanische Werkstätten (officina meccaniche) können wertvolle Kompetenzen einbringen – entscheidend ist jedoch die Einbindung in eine vollständige Mechatronik- und Validierungsstrategie.

Was Mechatronik im EMS-Umfeld bedeutet

Mechatronik verbindet Mechanik, Elektronik, Regelungstechnik und Embedded-Software zu funktionalen Gesamtsystemen. Typische Anwendungen reichen von automatisierten Montageeinheiten über fahrerlose Transportsysteme (FTF/AGVs) bis hin zu mess- und kalibrierfähigen Industrieinstrumenten.

Im EMS-Kontext liegt der Schwerpunkt auf Integration und Durchgängigkeit: Entwicklung, Verifikation und Produktion sind über einen konsistenten Datenfluss miteinander verbunden. Rückmeldungen aus Test und Feldbetrieb fließen strukturiert in die Weiterentwicklung ein.

Leistungsumfang von EMS-Mechatronik

Systems Engineering

- Strukturierte Anforderungsdefinition

- Schnittstellen- und Änderungsmanagement

- Sicherheits- und Risikobetrachtungen im Systemkontext

Mechatronik-Engineering-Services

- Auswahl und Abstimmung von Motoren, Sensoren und Antrieben

- Embedded-Regelung und Firmware-Architektur

- HIL-Tests (Hardware-in-the-Loop) und EOL-Testkonzepte

Digitaler Thread

- Verknüpfung von CAD/ECAD-Daten, Simulation, PLC/MCU-Code

- Integration von MES- und QMS-Informationen

- Nachvollziehbare Build-Records für Audits und Serienfreigaben

Vom Prototyp zur Präzisionsteile-Produktion

Seriennahe Prototypen berücksichtigen bereits frühe Fertigungs- und Regelungsrisiken. Dazu zählen unter anderem:

- Abgleich von Toleranzen mit Prozessfähigkeit (z. B. Cp/Cpk-Betrachtungen)

- Stabilisierung von Spannmitteln und Kraftflüssen

- Validierung von Regelkreisen unter realistischen Reib- und Spielbedingungen

Ziel ist kein einmaliger Demonstrator, sondern ein wiederholbares, skalierbares Produktionskonzept.

Technische Schwerpunkte

Mechanik

- Toleranzketten und Bezugsflächen-Strategie

- Oberflächengüten für Dicht- oder optische Funktionen

- Dauerfestigkeitsreserven

Elektronik

- EMV-gerechtes Layout

- Isolationskonzepte

- Update- und Diagnosepfade für Firmware

Regelung & Firmware

- Anlagenidentifikation und Reglerauslegung

- Zustandsbeobachter und Fehlerbehandlung

- Verifikation über HIL-Prüfstände

„How to Mechatronics“: Ein praxisorientierter 7-Schritte-Ansatz

- Anforderungen klären

KPIs, Sicherheitsniveau, Lastprofile, regulatorischer Rahmen - Systemarchitektur definieren

Kinematik, Aktorik, Sensorik, Rechenplattform, Feldbus - Co-Design umsetzen

Parallele Entwicklung von Mechanik, Elektronik und Regelung - Simulation vor Fertigung

Dynamik, Thermik und EMV-Risiken früh bewerten - Regelkreis entwickeln

Prototyping und HIL-Tests zur Analyse von Stabilität und Latenz - Industrialisieren

PFMEA, Control Plan, Vorrichtungen, Rückverfolgbarkeit - Betreiben und optimieren

Telemetrie, Updates und qualitätsgesicherte Rückkopplung

Anbieterspektrum: Werkstätten, EMS und Systemintegratoren

In RFPs werden häufig Suchbegriffe oder bekannte Anbieter genannt (z. B. „mechatronic solutions inc“ oder regionale officina meccaniche). Diese Referenzen sollten als Orientierungshilfe, nicht als Auswahlkriterium verstanden werden.

Empfehlenswert ist eine Bewertung entlang folgender Dimensionen:

Industrialisierung: NPI-Strategie, Durchsatzplanung, Changeover-Konzepte

Fähigkeitsfit: Kinematik, Materialien, Last- und Geschwindigkeitsbereiche

Verifikationstiefe: HIL/EOL-Tests, Messtechnik, EMV-Vorkompatibilität

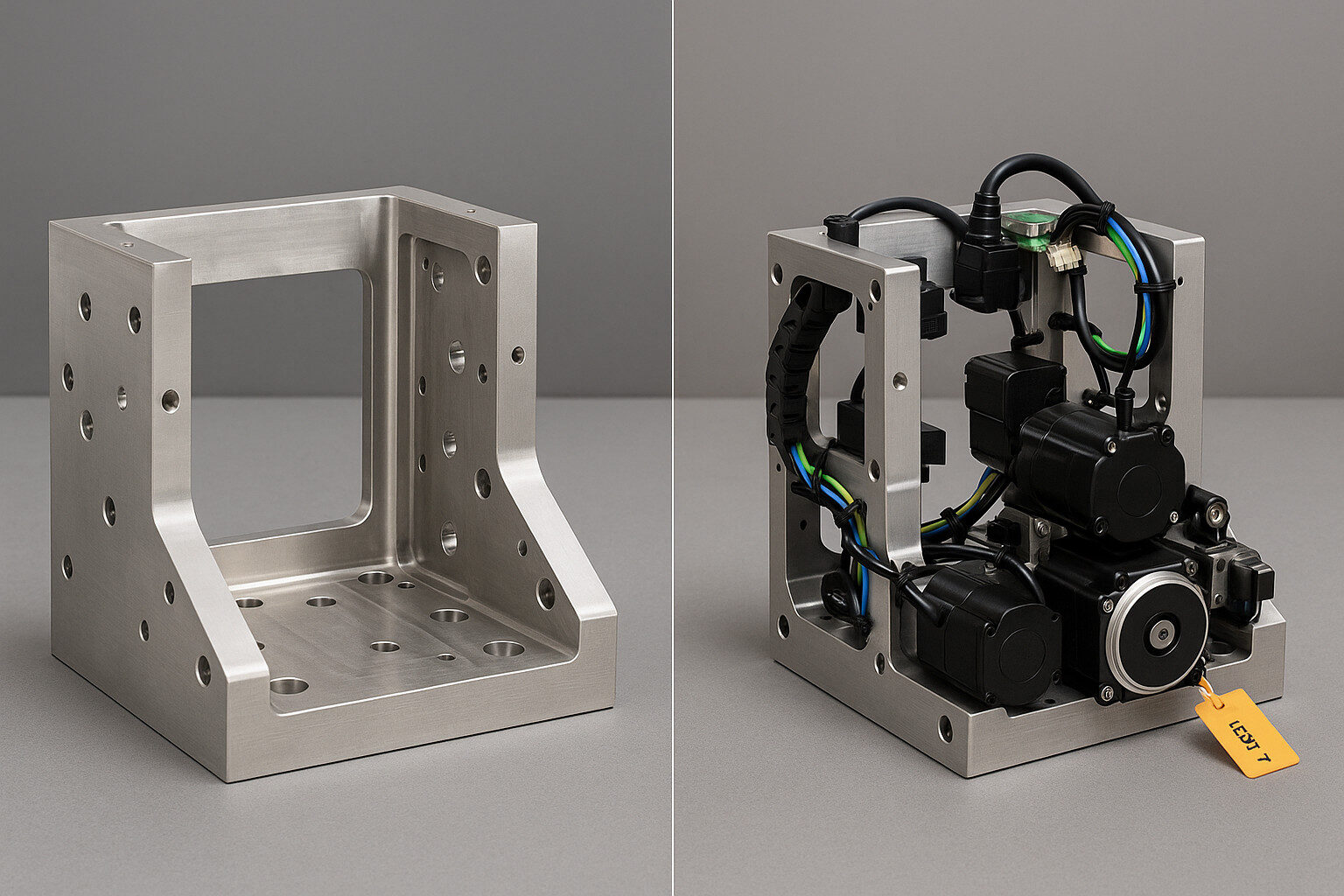

Case Snapshot: Von der Werkstatt zur integrierten Mechatronik

Ein europäischer Kunde startete mit einer mechanischen Werkstatt zur Fertigung komplexer Rahmenstrukturen. Durch die Ergänzung von Antrieben, Encodern, Firmware, Sicherheits-I/O und EOL-Tests entstand eine integrierte Mechatroniklösung mit verifizierten Regelkreisen.

Während des Hochlaufs zeigte sich eine reduzierte Zykluszeit, ohne dass zwischen Prototyp und Serie ein grundlegendes Redesign erforderlich war.

FAQ

Q1: Worin liegt der Unterschied zwischen Mechatronik-Engineering und einer klassischen Werkstatt?

Mechatronik integriert Mechanik, Elektronik, Regelung und Software einschließlich Verifikation und Rückverfolgbarkeit – ein relevanter Faktor für komplexe oder regulierte Anwendungen.

Q2: Wie lassen sich Unternehmen für Mechatronik-Engineering bewerten?

Durch Architektur-Reviews, Regelungs-Artefakte, HIL/EOL-Nachweise sowie ein klar abgegrenztes Pilotprojekt mit Bezug zu Taktzeit und Prozessfähigkeit.

Q3: Ist eine Zusammenarbeit mit mehreren namentlich genannten Anbietern möglich?

Ja. In Multi-Supplier-Setups werden häufig Module gemeinsam entwickelt und Verifikationspläne abgestimmt.

Q4: Wie ist „how to mechatronics“ praktisch zu verstehen?

Als strukturierter Entwicklungsansatz von der Anforderung über Co-Design und Verifikation bis zur Industrialisierung.

Q5: Was beschleunigt den Übergang vom Prototyp zur Serie?

Früh stabile Schnittstellen, klare Bezugs- und Bussysteme sowie die Validierung des Regelkreises vor dem Bau produktionsrelevanter Vorrichtungen.

TPS Elektronik unterstützt Kunden mit durchgängigen Mechatronik-Engineering-Services – von Konzept und Simulation über präzise Komponentenfertigung bis zur Serienproduktion. Beim Vergleich von Unternehmen für Mechatronik-Engineering kann ein strukturiertes Capability-Pilotprojekt helfen, Entscheidungsgrundlagen transparent zu machen.