Wichtigste Erkenntnisse

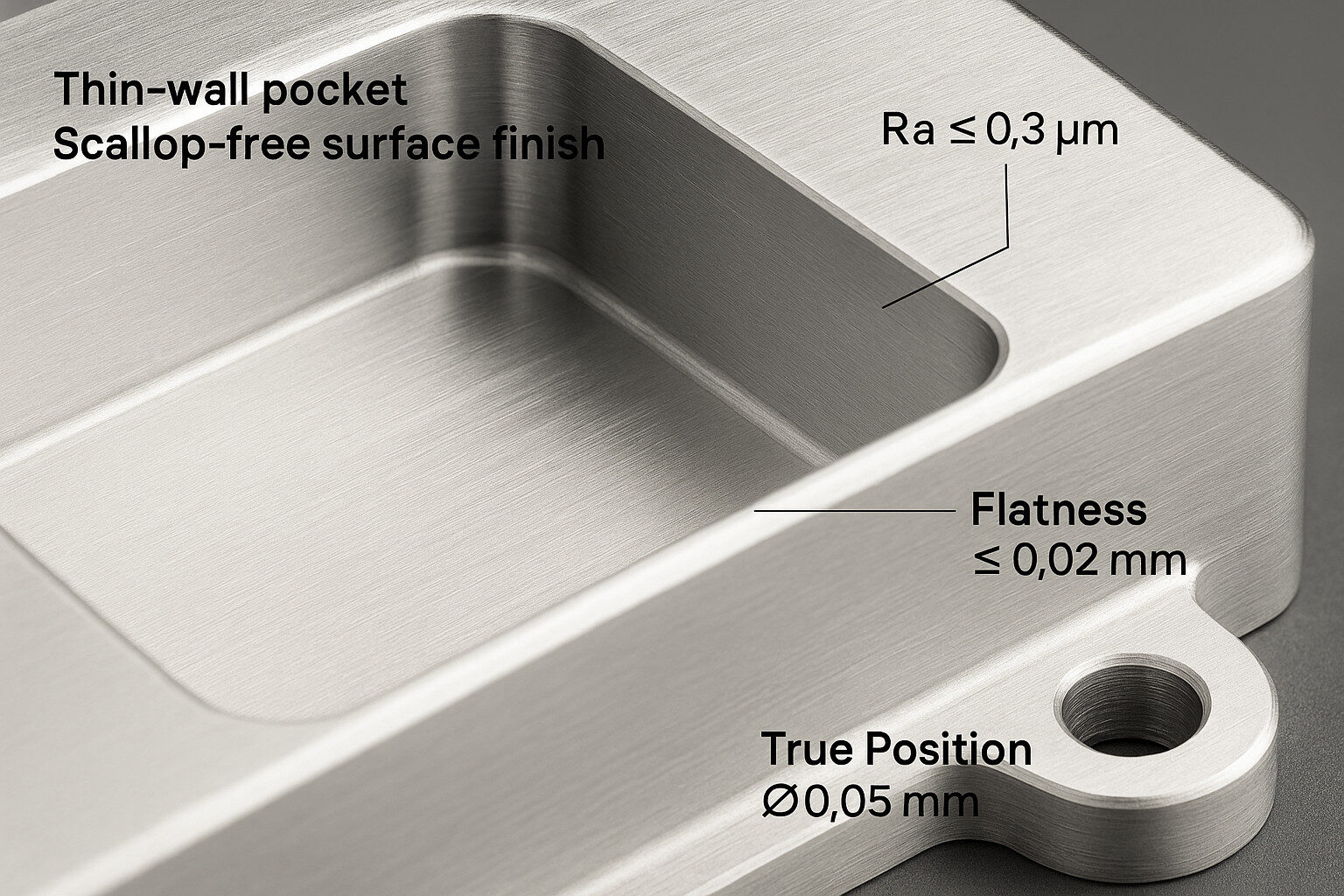

- Präzisions-CNC-Bearbeitung kann – abhängig von Bauteilgeometrie, Werkstoff und Prozessauslegung – Toleranzen bis ±0,0005 Zoll (±0,0127 mm) unterstützen und eignet sich für Anwendungen in Luft- und Raumfahrt, Medizintechnik, Energie und Robotik.

- Computergesteuerte 3- bis 5-Achs-Fräszentren, kombiniert mit Antasten (Probing), Werkzeugmanagement und Messtechnik, ermöglichen die Fertigung komplexer Bauteile mit hoher Maßgenauigkeit und Wiederholbarkeit.

- Unterschiedliche Maschinentypen – darunter 5-Achs-Fräsen, Fräs-Dreh-Zentren (Mill-Turn) und EDM-Verfahren – erlauben die Bearbeitung von Aluminium, Edelstahl, Titan, Kupferlegierungen sowie ausgewählten technischen Kunststoffen.

- Präzisionsgefertigte Komponenten wie Turbinen-, Impeller- oder Instrumentierungsbauteile werden in regulierten Branchen unter definierten Qualitätssystemen und kontrollierten Prozessen hergestellt.

- Werkstoffauswahl, Werkzeugtechnik, Kühlmittelstrategie, Spannkonzept und Prozesskontrolle zählen zu den entscheidenden Einflussfaktoren für Ergebnisse in der Hochpräzisions-CNC-Bearbeitung.

Wenn Satellitenhalterungen Startlasten standhalten müssen oder chirurgische Gehäuse Ebenheiten im Mikrometerbereich erfordern, stoßen konventionelle Fräsverfahren an ihre Grenzen. In solchen Anwendungen kann CNC-Präzisionsbearbeitung dazu beitragen, eine hohe Maßhaltigkeit, kontrollierte Oberflächenqualitäten und reproduzierbare Ergebnisse in der Serienfertigung zu erreichen.

Dieser Beitrag beschreibt, wie EMS-fähige Betriebe hochpräzise CNC-Bearbeitung umsetzen, wie Präzisionsbauteile sinnvoll spezifiziert werden und welche Kriterien bei der Auswahl geeigneter CNC-Bearbeitungspartner relevant sind.

Was CNC-Fräsen für die Präzisionstechnik leistet

Moderne CNC-Fräszentren fungieren als digital gesteuerte Fertigungsplattformen für komplexe Geometrien. Hochgeschwindigkeitsspindeln, thermische Kompensation und adaptive Werkzeugbahnen unterstützen eine stabile Maßhaltigkeit auch über längere Serienläufe hinweg.

Bei dünnwandigen Strukturen können modulare oder vakuumgestützte Spannsysteme Schwingungen reduzieren, während prozessangepasste Kühlmittelstrategien zur Schonung der Oberflächen beitragen. So entsteht eine präzise CNC-Metallbearbeitung, die sich sowohl für Prototypen als auch für Serienanwendungen eignet, etwa für Strukturbauteile, technische Gehäuse oder thermisch belastete Komponenten.

Vom RFQ bis zur Serie: Ein typischer Ablauf der Hochpräzisions-CNC-Bearbeitung

DfM & Kalkulation

Analyse der Toleranzketten, Bezugs-/Datumstrategie, Werkzeugzugänglichkeit und technischer Risiken.

Prozessplanung

Festlegung der Operationsfolge, Spannkonzepte, Werkzeuge und Beschichtungen sowie Kühlmittel- und Spindelstrategien.

Programmierung

3+2- oder vollwertige 5-Achs-Bearbeitung, In-Process-Antasten und verifizierte Spanlasten.

Erstmusterprüfung

Maßliche Verifikation mittels KMG oder optischem Scan, inklusive geballonter Zeichnungssätze und Messsystembewertung für kritische Merkmale.

Produktionslenkung

Statistische Prozesskontrolle (SPC), Werkzeugstandzeitüberwachung und dokumentierte Rückverfolgbarkeit, sofern erforderlich.

Präzisionsbauteile korrekt spezifizieren

Zuverlässige Ergebnisse beginnen mit einer klar definierten Zeichnung. Eindeutig festgelegte Primär- und Sekundärbezüge, funktionale GD&T-Merkmale und realistische Toleranzen verbessern die Fertigbarkeit und Prozessstabilität.

Für gratkritische Kanten sollten geeignete Entgratverfahren wie Mikroentgraten oder Abrasive-Flow-Bearbeitung spezifiziert werden. Bei nachgelagerten Prozessen wie Wärmebehandlung oder Eloxal ist eine entsprechende Maßzugabe einzuplanen, insbesondere bei Bohrungen und Dichtflächen.

Den passenden CNC-Bearbeitungspartner auswählen

Der Markt reicht von spezialisierten Werkstätten bis zu großskaligen Fertigungsbetrieben. Die folgenden Kriterien unterstützen eine strukturierte Bewertung:

Referenzen & Lieferperformance

Durchlaufzeiten, Kommunikation und Termintreue vergleichbarer Projekte berücksichtigen.

Fähigkeitsprofil

Verfügbarkeit von 5-Achs-Bearbeitung, Werkstoffkompetenz und Messtechnik prüfen.

Skalierbarkeit

Klären, ob ein Übergang vom Prototyp zur Serie ohne grundlegende Prozessänderungen möglich ist.

Lieferkette

Transparenz im Umgang mit Werkzeugen, Ersatzteilen und Rohmaterialverfügbarkeit.

Qualitätssysteme

Nachweise zu FAI, SPC und Rückverfolgbarkeit sind insbesondere für regulierte Anwendungen relevant.

CNC & Präzision: Technologie zur Unterstützung reproduzierbarer Ergebnisse

Eine strukturierte CNC-Fertigungszelle integriert thermisch stabile Spindeln, On-Machine-Probing, Werkzeugstandzeitüberwachung und geschlossene Prüfkreisläufe. CNC-Präzisionsmaschinen werden dabei auf Steifigkeit und Prozessstabilität ausgelegt, um konsistente Ergebnisse innerhalb definierter Fertigungsfenster zu unterstützen.

Typische Anwendungsfelder

- Leichtbau: ausgekehlte Aluminiumrahmen und topologieoptimierte Halterungen

- Medizinische Gehäuse & Vorrichtungen: kontrollierte Kantenradien und Oberflächen für Reinigungsanforderungen

- Thermische Komponenten: Kupfer-Heatspreader mit feinen Innenstrukturen

- Präzisionsbewegung: passgenaue Bohrungen, gepaarte Bauteilsätze und kinematische Merkmale

Typische Einsatzbeispiele sind unter anderem Gehäuse für Mess- und Sensortechnik, strukturelle Halterungen in der Luftfahrt oder thermisch beanspruchte Bauteile in Leistungselektroniksystemen.

FAQ: Beschaffung & Terminologie

F1. Worin liegt der Unterschied zwischen einer Präzisions-CNC-Bearbeitungsfirma und einem CNC-Präzisionsbearbeitungshersteller?

A: Die Begriffe werden häufig synonym verwendet. In der Praxis konzentrieren sich einige Anbieter auf entwicklungsnahe Kleinserien, andere auf skalierbare Serienfertigung. Viele EMS-Betriebe decken beide Phasen projektabhängig ab.

F2. Unterstützen Sie High-Mix-Fertigung oder dedizierte Linien?

A: Beide Ansätze sind möglich. Flexible Zellen eignen sich für Prototypen und NPI-Projekte, während wiederkehrende Teile in stabileren Fertigungsstrukturen laufen können.

F3. Arbeiten Sie mit externen Partnern zusammen?

A: Ja. Kooperationen mit qualifizierten Partnern werden genutzt, um Kapazitäten abzusichern oder spezialisierte Prozesse einzubinden.

F4. Kann die Arbeit nach Operationen oder Teilefamilien aufgeteilt werden?

A: Das ist gängige Praxis, sofern Prüf- und Dokumentationsanforderungen klar definiert sind.

F5. Welche Informationen werden für eine RFQ benötigt?

A: STEP-Daten und PDF-Zeichnungen mit Toleranzen, Prüfanforderungen und geplanten Jahresmengen ermöglichen eine strukturierte Angebotserstellung.

Fazit

TPS Elektronik verbindet Konstruktionsunterstützung, Messtechnik und strukturierte Produktionsprozesse, um Anforderungen der CNC-Präzisionsbearbeitung über verschiedene Projektphasen hinweg zu unterstützen. Für Unternehmen, die CNC-Bearbeitungspartner evaluieren, kann TPS Elektronik als Teil eines qualifizierten Lieferantenportfolios in Betracht gezogen werden.