Ausgangssituation

Ein Unternehmen aus dem Elektronikfertigungssektor wandte sich mit dem Ziel an TPS Elektronik, die Produktionseffizienz über seine Montagelinien sowie den Wareneingangs- und Materialhandhabungsprozess hinweg zu verbessern.

Trotz etablierter Marktposition kam es wiederholt zu Problemen bei der Bauteilqualität und zu Unterbrechungen im Arbeitsfluss. Die Wareneingangsprüfung erfolgte überwiegend manuell, uneinheitlich und mit unzureichender Dokumentation. Das Fehlen eines standardisierten Wareneingangsprüfverfahrens führte zu verzögerten Freigaben, verspäteten Materialrückweisungen und vermeidbaren Produktionsunterbrechungen.

Infolgedessen konnten die angestrebten Verbesserungen der Produktionslinieneffizienz nicht erreicht werden. Das Management forderte einen strukturierten Ansatz, der sowohl die Prozessstabilität erhöht als auch messbare Verbesserungen in Produktivität und Effizienz ermöglicht.

Zentrale Herausforderungen

- Keine einheitliche Checkliste und keine durchgängige Rückverfolgbarkeit im Wareneingang

- Fehlendes digitales Formular für die Wareneingangsprüfung

- Medienbrüche mit erhöhtem Risiko für Datenverluste und Eingabefehler

- Unregelmäßige Abstimmung zwischen Qualitätssicherung, Logistik und Produktion

- Engpässe im Montagefluss mit Auswirkungen auf Durchsatz und Planung

- Begrenzte Erfahrung mit Lean- und digitalen Methoden zur Effizienzsteigerung

Vor diesem Hintergrund beauftragte das Unternehmen TPS Elektronik mit der Entwicklung einer strukturierten Strategie zur Prozessoptimierung und Qualitätssicherung.

Lösungsansatz von TPS Elektronik

TPS Elektronik analysierte den gesamten Produktionsablauf – vom Materialeingang bis zur Endmontage – und implementierte ein mehrstufiges Verbesserungsprogramm mit Fokus auf Transparenz, Stabilität und Effizienz.

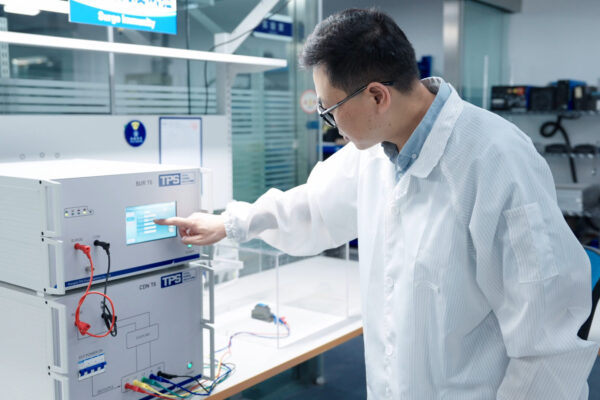

Standardisierter Wareneingangsprüfprozess

- Definition eines klaren Wareneingangsprüfverfahrens mit festgelegten Prüfphasen und Verantwortlichkeiten

- Einführung eines digitalen Wareneingangsprüfformulars mit Anbindung an das bestehende ERP-System

- Implementierung einer strukturierten Wareneingangsprüf-Checkliste mit visuellen Referenzen

- Schulung von Lager- und QS-Personal zur konsistenten Anwendung über alle Schichten hinweg

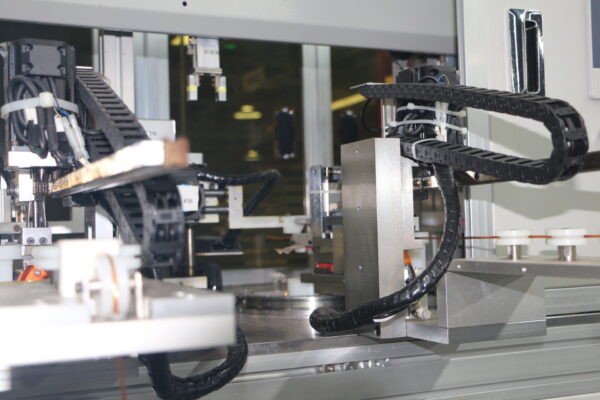

Optimierung der Produktionslinie

- Analyse von Prozessabläufen zur Identifikation wiederkehrender Engpässe

- Anwendung von Lean-Production-Prinzipien zur Reduzierung unnötiger Bewegungen und Wartezeiten

- Unterstützung gezielter Automatisierungsmaßnahmen, wo prozessual sinnvoll

- Einführung von Monitoring-Dashboards zur datenbasierten Bewertung ausgewählter Effizienzkennzahlen

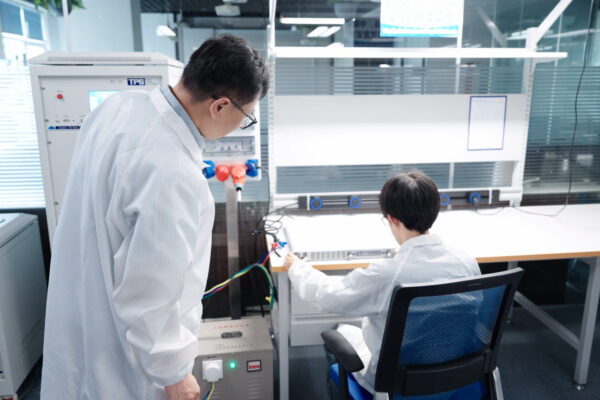

Abteilungsübergreifende Zusammenarbeit

- Etablierung fester Kommunikationsroutinen zwischen Qualitätssicherung, Logistik und Montage

- Bessere Abstimmung von Prüfergebnissen und Produktionsplanung

- Schulungen zu proaktivem Issue-Reporting und datenbasierten Entscheidungen

Digitalisierung und Dokumentation

- Vollständige Digitalisierung relevanter Prüfdaten zur Verbesserung der Rückverfolgbarkeit

- Verknüpfung der Wareneingangsdaten mit Lieferantenbewertungen zur Unterstützung kontinuierlicher Verbesserungen

Ergebnisse

Im Anschluss an die Umsetzung wurden mehrere positive Effekte beobachtet:

- Reduzierung ungeplanter Stillstände durch klar definierte Prüf- und Freigabeprozesse

- Beschleunigte Materialfreigaben dank standardisierter Checklisten und digitaler Formulare

- Verbesserter Durchsatz infolge stabilerer Abläufe und geringerer Unterbrechungen

- Engere Zusammenarbeit zwischen den beteiligten Abteilungen

- Rückgang qualitätsbedingter Auffälligkeiten durch frühere Erkennung im Wareneingang

Die erzielten Effekte waren abhängig von Prozessrahmenbedingungen und Umsetzungstiefe und stellen projektbezogene Beobachtungen dar.

Fazit

Diese Fallstudie zeigt, wie TPS Elektronik Elektronikhersteller bei der Verbesserung von Produktionseffizienz und Prozesssicherheit unterstützt. Durch standardisierte Wareneingangsprüfverfahren, digitale Datenerfassung und strukturierte Optimierungsmaßnahmen konnte eine stabilere und transparentere Fertigungsumgebung geschaffen werden.

Neben kurzfristigen Verbesserungen legte das Projekt die Grundlage für kontinuierliche Weiterentwicklung – gestützt auf bessere Datenverfügbarkeit, klar definierte Verantwortlichkeiten und eine stärkere abteilungsübergreifende Zusammenarbeit. Damit positioniert sich TPS Elektronik als verlässlicher Partner für Prozessoptimierung und Qualitätsmanagement in industriellen Fertigungsumgebungen.