Wesentliche Erkenntnisse

- Präzisions-CNC-Bearbeitung erreicht Toleranzen bis zu ±0,0005 Zoll (±0,0127 mm) und ist damit häufig erforderlich in Luft- und Raumfahrt, Medizintechnik und Verteidigung.

- Der Prozess kombiniert hochentwickelte, rechnergestützte Maschinen mit Spezialwerkzeugen, um komplexe Bauteile mit hoher Maßgenauigkeit und Wiederholbarkeit herzustellen.

- Mehrere Maschinentypen — darunter 5-Achs-Fräsen, CNC-Drehmaschinen, EDM (Erodieren) und Schleifen — ermöglichen die Fertigung vielfältiger Komponenten aus unterschiedlichen Werkstoffen.

- Branchen wie die Luft- und Raumfahrt benötigen Präzisionsbauteile (z. B. Turbinenschaufeln, Motorkomponenten), die strengen Qualitätsstandards genügen.

- Werkstoffauswahl, Werkzeugtechnik und Prozesskontrolle sind entscheidend für konsistente Ergebnisse.

Müssen Flugzeugkomponenten in 40.000 Fuß Höhe extremen Kräften standhalten oder benötigen chirurgische Instrumente für die Patientensicherheit sehr hohe Maßhaltigkeit, reichen Standardfertigungstoleranzen nicht aus. Hier wird die Präzisions-CNC-Bearbeitung relevant: Sie liefert die Genauigkeit und Konsistenz, die kritische Anwendungen verlangen.

Präzisions-CNC-Bearbeitung geht über typische CNC-Fähigkeiten hinaus. Während konventionelle CNC-Bearbeitung oft ±0,005 Zoll erreicht, sind bei Präzisions-CNC regelmäßig ±0,0005 Zoll oder enger möglich; spezialisierte Setups erzielen teils ±0,0001 Zoll.

Dieser Leitfaden deckt Prozesse, Anlagen, Werkstoffe und Anwendungen ab. Ob Sie Komponenten spezifizieren oder Zulieferer bewerten: Die folgenden Abschnitte bieten praxisnahe Orientierung, um Präzisions-CNC effektiv zu nutzen.

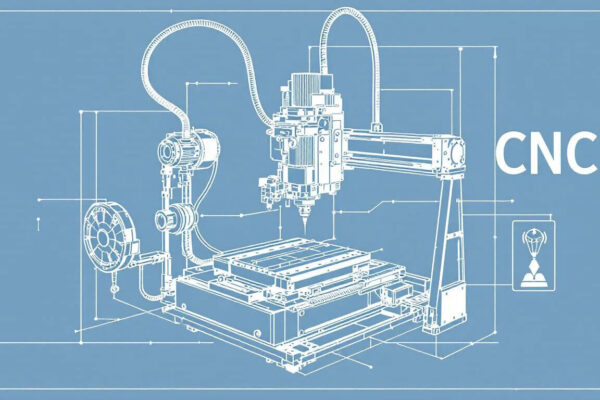

Die Präzisions-CNC-Bearbeitung verstehen

Präzisions-CNC-Bearbeitung ist ein rechnergestützter Fertigungsprozess mit typischen Toleranzen zwischen ±0,0005 Zoll und ±0,002 Zoll — deutlich enger als in Standardprozessen. Fortschrittliche Software und hochpräzise Maschinen entfernen Material mit Genauigkeiten im Mikrometerbereich.

Kern sind numerische Steuerungen (CNC), die mit G- und M-Codes Werkzeugbewegungen präzise positionieren. Regelkreise mit Servomotoren überwachen und korrigieren laufend die Position — bis in den Tausendstel-Zoll-Bereich.

Moderne Bearbeitungszentren bieten thermische Kompensation, automatische Werkzeugwechsler und Echtzeit-Monitoring. Eine enge CAD-zu-CAM-Integration ermöglicht den nahtlosen Übergang vom digitalen Modell zum Bauteil.

Präzision vs. Genauigkeit in der Fertigung

- Präzision = Wiederholbarkeit (Teile stimmen untereinander eng überein).

- Genauigkeit = Nähe zum Sollmaß.

Beides ist erforderlich: Präzision ohne Genauigkeit ergibt konsistent falsche Teile; Genauigkeit ohne Präzision führt zu Streuung. Kalibrierte Anlagen und konsequente Prozessführung sichern beides.

Der Präzisions-CNC-Bearbeitungsprozess

Ein strukturierter Ablauf liefert Konsistenz von der Idee bis zur Auslieferung. Typische Durchlaufzeiten: 3–5 Tage für Prototypen, 2–3 Wochen für Serien, abhängig von Komplexität und Stückzahl.

Qualitätsprüfungen erfolgen durchgängig: Wareneingang, In-Prozess-Kontrollen und Endprüfung mit Koordinatenmessmaschinen (CMM).

1) Konstruktion und CAD-Entwicklung

CAD-Modelle definieren Geometrie, Toleranzen, Oberflächen und Werkstoffe. Design for Manufacturability (DfM) stellt Werkzeugzugang, sichere Spannkonzepte und realistische Toleranzen sicher. Kritische Maße und Messmethoden werden früh festgelegt.

2) CAM-Programmierung und Werkzeugbahnen

CAM übersetzt CAD in Maschinenbefehle. Simulation prüft Freiräume, verhindert Kollisionen und optimiert Schnittparameter. Maschinenspezifische Postprozessoren stellen Steuerungs-Kompatibilität sicher.

3) Maschinenrüsten und Werkstückspannung

Exaktes Ausrichten, Werkzeugkalibrierung und stabile Spanntechnik sind grundlegend. Thermische Stabilität — etwa Aufwärmzyklen und konstante Umgebung — verhindert Maßdrift.

4) Bearbeitungsoperationen

Drehzahl, Vorschub und Zustellung werden für Präzision und Produktivität ausbalanciert. Kühlschmierstoff-Management, In-Prozess-Monitoring und adaptive Regelungen stabilisieren Temperaturen und erkennen Werkzeugverschleiß. Effektive Spanabfuhr verbessert Oberflächen und Standzeiten.

5) Qualitätssicherung und Prüfung

CMM, Profilprojektoren und Laserscanner prüfen Geometrien mit hoher Genauigkeit. Statistical Process Control (SPC) verfolgt Schlüsselmaße, um Trends früh zu erkennen. In regulierten Branchen stellt vollständige Rückverfolgbarkeit die Compliance sicher.

Arten von Präzisions-CNC-Maschinen

Die optimale Anlage hängt von Geometrie, Toleranzziel, Werkstoff und Losgröße ab.

Mehrachsen-CNC-Fräszentren

5-Achs-Bearbeitung ermöglicht Mehrseitenzugang ohne Umspannen und reduziert Toleranzketten. Spindeldrehzahlen bis ~30.000 min⁻¹ erlauben effiziente Bearbeitung von Aluminium bis Werkzeugstahl. Horizontalzentren punkten in der Großserie; Vertikalzentren eignen sich für viele plattenförmige oder einfachere Setups.

CNC-Drehzentren und Drehmaschinen

Ideal für zylindrische Teile (Wellen, Buchsen), typisch ±0,0005 Zoll im Durchmesser. Angetriebene Werkzeuge ermöglichen Fräsen/Bohren/Gewinden in einer Aufspannung. Langdreher (Swiss-Type) halten enge Toleranzen bei schlanken, langen Teilen.

Funkenerosive Bearbeitung (EDM)

Drahterodieren schneidet komplexe 2D-Konturen bis ±0,0001 Zoll; Senkerodieren erzeugt komplexe 3D-Kavitäten. EDM eignet sich für gehärtete Werkstoffe (> 60 HRC) und feine Geometrien. Oberflächengüten bis ~0,1 µm Ra sind erreichbar.

Präzisions-Schleifsysteme

Flach-, Rund- und spitzenloses Schleifen liefern die engsten Toleranzen (≈ ±0,0001–±0,0002 Zoll) und sehr feine Oberflächen (≈ 0,1–3,2 µm Ra). In-Prozess-Messung kann Schleifscheibenverschleiß automatisch kompensieren.

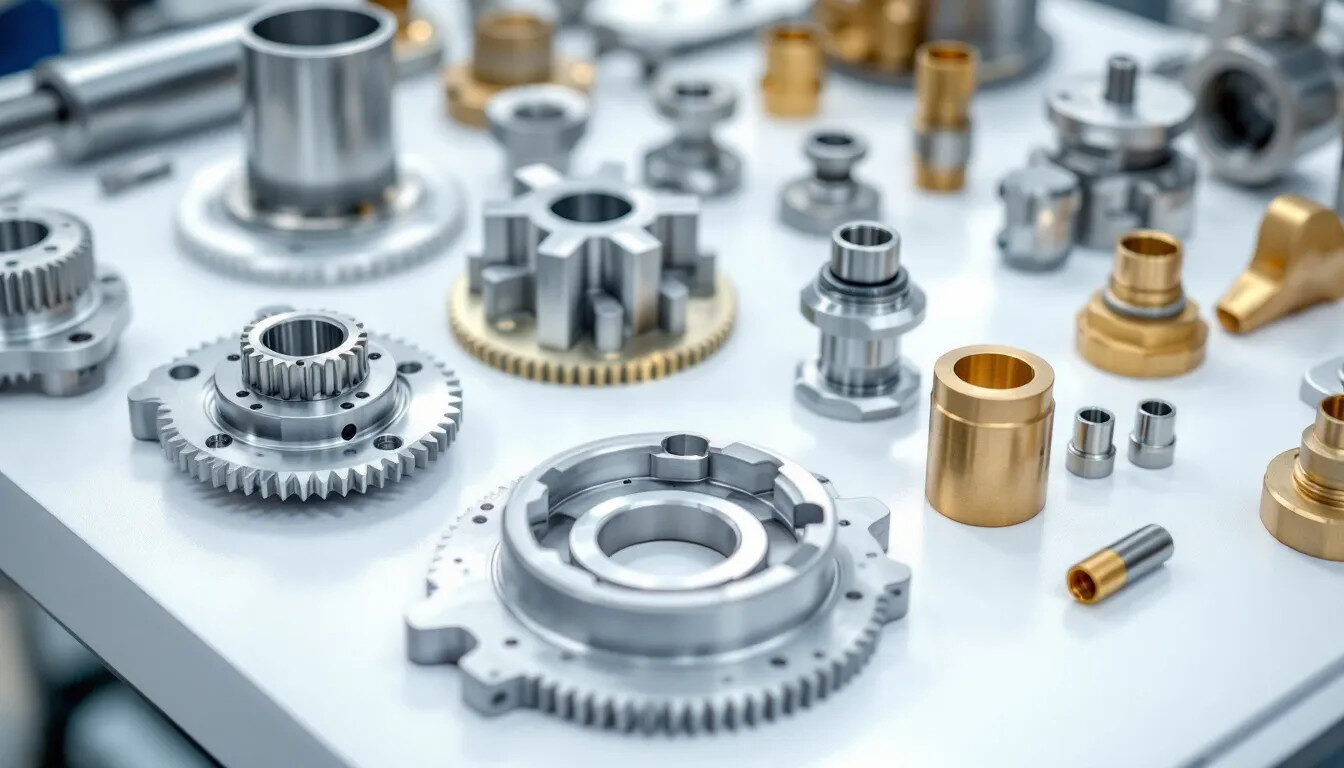

Werkstoffe für die Präzisions-CNC-Bearbeitung

Die Werkstoffwahl beeinflusst erreichbare Toleranz, Oberfläche, Werkzeugstandzeit und Kosten.

Metalle

- Aluminium (6061-T6, 7075-T6): sehr gut zerspanbar, dimensionsstabil.

- Edelstahl (304, 316, 17-4 PH): benötigt wärme- und standzeitoptimierte Strategien.

- Titan (Ti-6Al-4V): hohes Festigkeit-zu-Gewicht-Verhältnis; erfordert spezielle Ansätze.

- Werkzeugstähle, Inconel, Superlegierungen: verlangen fortgeschrittene Werkzeuge und Parameter.

Technische Kunststoffe & Verbundwerkstoffe

- PEEK, PTFE: enge Toleranzen (oft ≈ ±0,002 Zoll), chemikalienbeständig, teils biokompatibel.

- CFK: spezielle Schneiden/Strategien vermeiden Delamination.

- Thermomanagement und Nachbehandlung (z. B. Tempern) verbessern Maßstabilität.

Branchen und Anwendungen

Luft- & Raumfahrt / Verteidigung

Kritische Toleranzen bis ±0,0005 Zoll sind üblich. Teile: Turbinenschaufeln, Gehäuse, Triebwerkskomponenten. Lieferanten arbeiten oft nach AS9100 und unter ITAR. Materialien: Titanlegierungen, Inconel, Luftfahrt-Aluminium.

Medizintechnik & Gesundheitswesen

Chirurgische Instrumente, Implantate und Prothetik erfordern biokompatible Werkstoffe und exakte Passungen. Hersteller orientieren sich an ISO 13485 und regulatorischen Vorgaben.

Automobilindustrie

Motor-, Getriebe- und Kraftstoffsystem-Teile profitieren von engen Toleranzen für Effizienz und Zuverlässigkeit. Zulieferer richten sich nach IATF 16949, SPC und kontinuierlicher Verbesserung.

Vorteile der Präzisions-CNC-Bearbeitung

- Sehr hohe Maßgenauigkeit für sicherheits- und funktionskritische Bauteile.

- Exzellente Wiederholgenauigkeit über ganze Serien.

- Fertigung komplexer Geometrien, die manuell nicht realisierbar sind.

- Effizienz durch Simulation und optimierte Werkzeugwege.

- Bedienerarme „Lights-out“-Fertigung (z. B. 24/6) mit moderner Automation.

Den richtigen Präzisionsfertiger auswählen

Bewerten Sie Ausrüstung, Zertifizierungen, Messtechnik und Projektsteuerung.

Qualitätszertifikate und Standards

- ISO 9001:2015 — Qualitätsmanagement.

- AS9100 — Luft-/Raumfahrt.

- ISO 13485 — Medizinprodukte.

- ITAR-Registrierung — Umgang mit kontrollierten Gütern.

Produktionsfähigkeit

- Moderne CNC-Genauigkeit und kalibrierte Messtechnik.

- Skalierbare Kapazitäten vom Prototyp bis zur Serie.

- Typische Lieferzeiten: 3–5 Tage (Prototypen) / 2–4 Wochen (Serien).

- Transparente Preise und sinnvolle Mindestbestellmengen (MOQs).

Häufig gestellte Fragen

Welche Toleranzen sind erreichbar?

Standardmäßig bis ±0,0005 Zoll (±0,0127 mm); spezialisiertes Equipment teils ±0,0001 Zoll. Standard-CNC liegt häufig um ±0,005 Zoll.

Warum verbessert 5-Achs-Bearbeitung die Präzision?

Weniger Umspannen (geringere Toleranzketten), besserer Werkzeugzugang, höhere Oberflächenqualität und stabile Lagebeziehungen der Merkmale.

Welche Faktoren treiben die Kosten?

Werkstoff, Toleranzen, Geometriekomplexität und Losgröße. Engere Toleranzen und exotische Legierungen erhöhen Schnittzeiten, Werkzeugbedarf und Prüfaufwand.

Eignet sich Präzisions-CNC für Prototypen und Serien?

Ja. Prozesse/Anlagen skalieren in der Regel vom Einzelteil bis > 100.000 Teile/Jahr bei gleichbleibender Konsistenz.

Wie wird Qualität verifiziert?

CMM für 3D-Maße, Profilprojektoren für 2D-Features, Laserscans für schnelle Geometrie-Erfassung sowie SPC zur laufenden Prozessüberwachung.