Wichtige Erkenntnisse

-

Maßgeschneidertes Stromversorgungen decken spezifische Anforderungen an Spannung, Strom, Umgebung und Bauform ab, die Standardgeräte oft nicht erfüllen.

- Ein robuster Entwicklungsprozess umfasst Topologieauswahl, Bauteildimensionierung, Wärmemanagement, PCB-Layout sowie Sicherheits-/EMV-Konformität (z. B. IEC/UL 62368-1, IEC 60601-1 im Medizinbereich, CISPR 32/35 für EMV).

- Moderne Schalttopologien (z. B. LLC-Resonanz, synchrone Gleichrichtung, GaN/SiC) können in optimierten Designs ~90–95 % Spitzenwirkungsgrad erreichen.

- Validierung: Last/Netz-Regelung, Ripple/Noise, Transienten, Thermik, Zuverlässigkeit, EMV.

- Kostenoptimierung balanciert Leistung, Compliance, Fertigbarkeit und Lebenszyklus/Obsoleszenz.

Warum kundenspezifische Netzteile?

Moderne Anwendungen – von Erneuerbaren und Telekom bis Medizin und Batterie-Energiespeicher (BESS) – verlangen oft nicht standardisierte Spannungen/Isolation, erhöhte Zuverlässigkeit oder besondere Mechanik. Custom-Design richtet die Stromversorgung auf reale Lastprofile, Schnittstellen (BMS, PLC, CAN/PMBus) und den regulatorischen Rahmen aus.

Was „kundenspezifisch“ bedeutet

- Elektrisch: Topologie, Magnetics, Halbleiter (Si, GaN/SiC), Regelalgorithmen.

- Mechanik/Thermik: Bauform, Kühlkonzept, Heatsinks, Airflow, Vibration.

- Sicherheit & EMV: Isolationssystem, Kriech/-Luftstrecken, Schutzleiter, Emissionen/Immunität.

- Systemintegration: Schnittstellen (I²C/PMBus/CAN/Ethernet), Telemetrie, Energiemanagement.

Zentrale Teilsysteme

- Eingangsstufe: Einschaltstrombegrenzung, Surge-Schutz, Filter, ggf. PFC.

- Leistungsstufe/Topologie (Herzstück): bestimmt Wirkungsgrad, Leistungsdichte, EMV-Verhalten.

- Regelung: analoges PWM (z. B. Current-Mode) oder digital (adaptive Loops, Telemetrie, PFC).

- Ausgangsstufe: Gleichrichtung (ggf. synchron), LC-Filter, Sense/Feedback.

Gängige Topologien

- Flyback (bis ~150 W): simpel, isoliert, Multi-Output; ideal für Ladegeräte/Aux-Schienen.

- Forward/2-Transistor-Forward (~100–500 W): höherer Wirkungsgrad, geringere Welligkeit als Flyback.

- LLC-Resonanz (weiter Leistungsbereich): sehr hohe Effizienz, weiches Schalten, niedrige EMV; beliebt für hohe Dichte und BESS.

- Halb-/Vollbrücke (≥1 kW): robust im Hochleistungsbereich, gute Regelbarkeit mit passender Magnetik.

Regelung, Schutz & Feedback

- Controller: PWM (z. B. UCx-Familie) oder digitale Controller (PFC, Telemetrie, Dead-Time, Mehrphasen).

- Schutz: Überspannung (OVP), Überstrom/Überlast (OCP/OLP), Kurzschluss (SCP), Übertemperatur (OTP), Eingangs-UVLO/OVLO – mit abgestimmten Fehlermodi.

- Stabilität: ausreichende Gain/Phasenreserve und schnelle Transientenantwort (besonders bei dynamischen Lasten/BMS).

Anforderungen & Spezifikationen

-

Eingang: Spannungsfenster, Frequenz, Hold-up-Zeit, PFC-Pflicht, Surge/ESD.

-

Ausgang: Spannungen, Strombereiche, Ripple/Noise-Ziele, Regelgüte, Sequencing, dynamische Lastsprünge.

-

Umgebung: Temperatur (oft −40…+85 °C industriell), Höhe, Feuchte, Vibration/Schock.

-

Sicherheit: Isolationsklassen, Kriech/-Luftstrecken, PE-Bonding, Fehlerszenarien.

-

Power-Quality & EMV: Oberwellen, PF, CISPR 32/35-Ziele, ggf. Grid Codes (Inverter/ESS).

-

Batteriespezifisch (falls relevant): CC/CV-Profile, Chemie, Balancing, BMS-Kommunikation.

Entwicklungsprozess (End-to-End)

- Anforderungs- & Risikoanalyse (inkl. Varianten/Lebenszyklus).

- Topologietrade-off (Effizienz, Dichte, Isolation, Kosten, Compliance).

- Bauteilauswahl: Magnetics, Kondensatoren (ESR/Lebensdauer), Halbleiter (GaN/SiC), Schutz (Sicherungen/NTC/TVS).

- Simulation:

- SPICE/LTspice/PSIM (Stationär/Transient),

- Thermik (z. B. FloTHERM/ICEpak),

- EMV-Pre-Analysis (Layout/Filterstrategie).

- Prototyping: EVB/Breadboard → First-Article-PCB.

- Layout-Optimierung: Loop-Fläche, Schaltknoten, Rückstrompfade, Thermovias/Kupferflächen, Kriech/-Luftstrecken, Stromdichten.

- Tests & Iteration: Regelschleifen-Tuning, Thermik, EMV-Filter.

- Pre-Compliance: Sicherheit, CISPR 32 (Emission), CISPR 35 (Immunität), branchenspezifische Ergänzungen.

- Design-Freeze → DFM/DFT → Pilotserie → Zertifizierung → Ramp-up.

Thermisches Management im kundenspezifischen Design

-

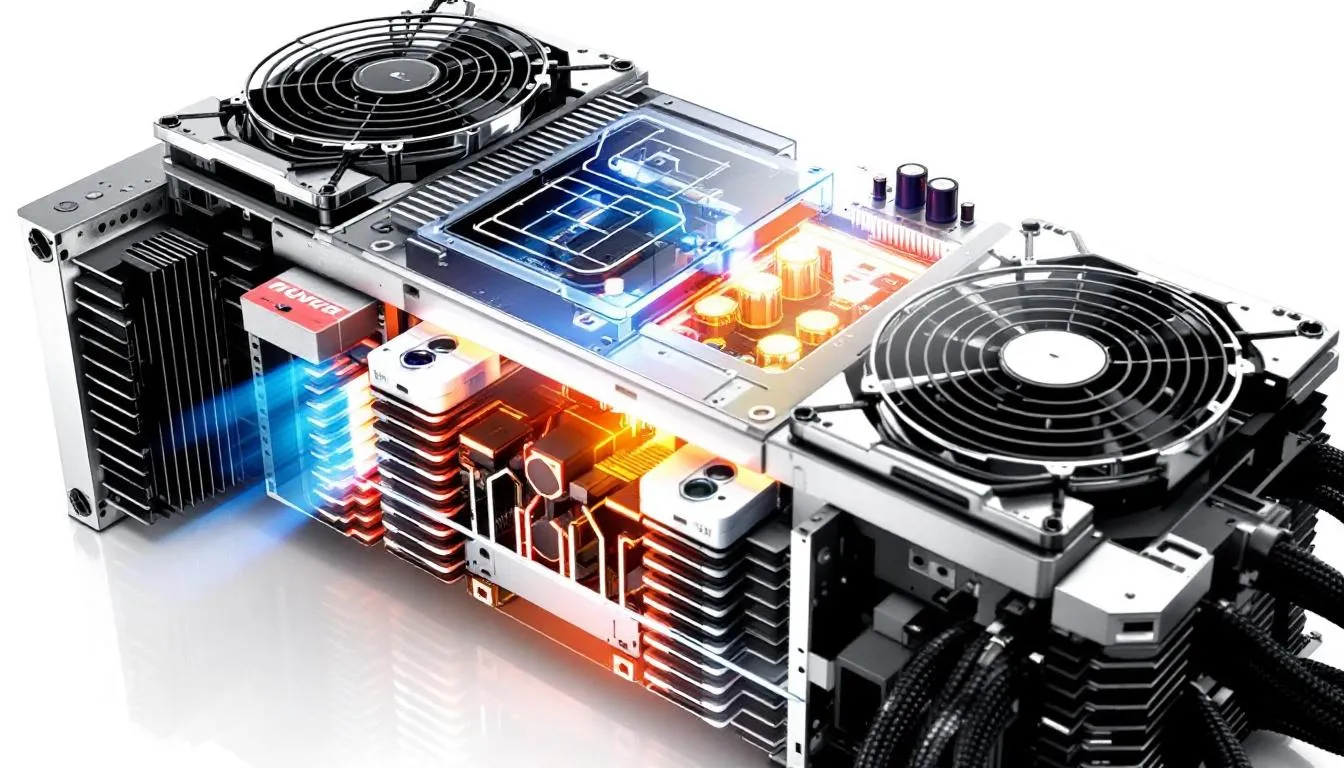

Verlustbudget: Leitungs-/Schaltverluste, Kern/Kupfer (AC-Widerstand), Gate-Drive, Aux-Rails.

-

Kühlkonzepte: natürliche Konvektion, forcierte Luft, Heatpipes, Kaltplatten/Flüssigkühlung (für sehr hohe Dichten).

-

Layout für Thermik: Hot-Spots entzerren, No-Go-Zonen um empfindliche Bauteile, definierte Airflow-Wege.

-

Validierung: Worst-Case-Ambient, Höhen-Derating, Temperaturrampen, Elektrolyt-Hotspots.

Sicherheits- & EMV-Konformität

-

IT/AV & Industrie: IEC/UL 62368-1 (Nachfolger von 60950-1/60065).

-

Medizin: IEC 60601-1 (Sicherheit) und IEC 60601-1-2 (EMV).

-

EMV (allgemein): CISPR 32 (Emissionen) & CISPR 35 (Immunität) oder regionale Pendants (z. B. FCC Part 15).

-

Effizienz/Ecodesign: EU-Ecodesign-Vorgaben (z. B. EU 2019/1782 für externe Netzteile). 80 PLUS ist ein freiwilliges Label (v. a. IT/Server), kein Gesetz.

-

Prüfungen: Hi-Pot, Schutzleiter/PE-Bonding, Ableitstrom, Surge/ESD/EFT, leitungsgebundene/abgestrahlte Emissionen & Immunitäten.

.Verifikation & Validierung

- Elektrisch: Last/Netz-Regelung, Ripple/Noise, Wirkungsgradkarten (über Last/Temperatur), Hold-up.

- Dynamik: Lastsprung-Antwort, Start/Shutdown-Sequenzen, Hiccup/Latched Faults.

- Zuverlässigkeit: Burn-in, HALT/HASS, MTBF-Prognose, Derating-Review.

- Umwelt: Thermokammer, Feuchte, Vibration/Schock nach Zielprofilen.

- EMV: iteratives Filter/Layout-Tuning vor dem akkreditierten Labor.

Anwendungen und Industrieeinsätze

-

Medizin: geringe Ableitströme, hohe Isolation, mehrere isolierte Schienen; strenge EMV.

-

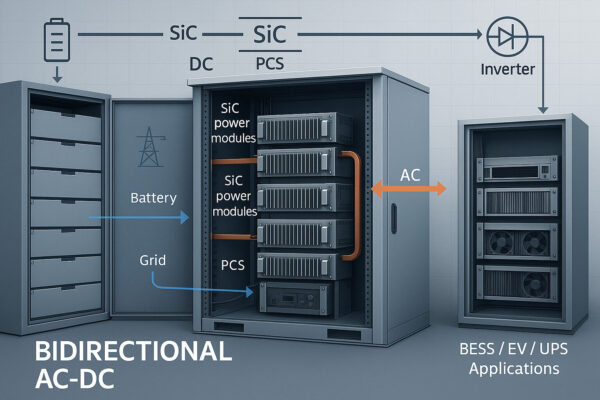

BESS: bidirektionale Stufen, Effizienz über CC→CV, enge Kopplung an BMS/EMS.

-

Luft-/Raumfahrt & Defense: harte Umgebungen, z. B. MIL-STD-461/810.

-

Industrieautomation: Störfestigkeit, PLC/Fieldbus-Integration, weite Temperaturbereiche, Redundanz.

-

Telekom: Hot-Swap, ORing/Redundanz, PMBus-Telemetrie, Thermik in Höhe.

-

Erneuerbare/Grid: Grid Codes (Inverter), Anti-Islanding, Oberwellen; Hybrid mit Speicher.

Kostenoptimierung

-

Value Engineering: Spezifikationen richtig dimensionieren, Alt-Teile/Second Source.

-

DFM/DFT: Panelisierung, Testpunkte, ICT/FCT-Zeit reduzieren.

-

Beschaffung & Lebenszyklus: Second-Source-Strategie, Obsoleszenz-Monitoring, NPI-Ramp-Plan.

-

Volumina: MOQ/Tooling vs. Custom-Magnetics wirtschaftlich bewerten.

Zukünftige Trends.

-

GaN/SiC: höhere Schaltfrequenzen, geringere Verluste → kleinere Magnetics, höhere Dichte.

-

Digitale Leistungselektronik: adaptive Loops, Telemetrie, Predictive Maintenance, PMBus/CAN/Ethernet.

-

Modularität: wiederverwendbare Power-Stages/Control-Bricks beschleunigen Varianten.

-

IoT/Cloud: Remote-Monitoring, Field-Updates, Flotten-Analysen.

-

Miniaturisierung: Packaging, bessere thermische Interfaces, EMV-freundliche Layouts

Fazit

Kundenspezifisches Netzteil-Design ist ein interdisziplinärer Prozess, der Effizienz, Sicherheit, EMV-Konformität, Kosten und Langzeitzuverlässigkeit ausbalanciert. Mit einem strukturierten Vorgehen – von der Spezifikation über Topologie- und Layoutentscheidungen bis zu Thermik/EMV-Optimierung und strenger Validierung – entstehen Lösungen, die technisch robust und normenkonform sind.

Wide-Bandgap-Halbleiter, digitale Regelung, modulare Architekturen und IoT-Anbindung prägen die nächste Generation. Wer heute in passgenaue Lösungen investiert, sichert sich Leistung, Zuverlässigkeit und Lebenszyklus-Mehrwert für morgen.

Häufig gestellte Fragen

Wie lange dauert die Entwicklung?

Typisch ~12–20 Wochen: Spezifikation & Design 3–4, Prototyping 6–8, Verfeinerung & Finalvalidierung 4–8. Medizin/ESS & Zertifizierung können verlängern.

Kundenspezifisch oder Standard?

Custom lohnt sich bei nicht standardisierten Ausgängen/Isolationen, rauen Umgebungen, besonderen Mechaniken, spezifischen Schnittstellen/Telemetrie oder wenn zertifizierte Compliance gefordert ist.

Typische Mindestbestellmengen (MOQ)?

Oft ~100–1000 Stück – abhängig von Komplexität und NRE-Amortisation. Niedrigere Volumina sind mit separater NRE möglich.

Leistungsdichte im Vergleich?

Mit GaN/SiC, LLC und konsequentem Thermik/Layout erreicht Custom spürbar höhere Dichten als generische Geräte; ~15–25 W/in³ sind heute realistisch (anwendungsabhängig).

Welche Zertifizierungen sind üblich?

-

IEC/UL 62368-1 (IT/AV & Industrie)

-

IEC 60601-1 / -1-2 (Medizin)

-

DO-160 (Luft-/Raumfahrt, falls relevant)

-

ISO 26262 (Funktionale Sicherheit im Automotive-Systemkontext)

-

EMV meist nach CISPR 32/35 bzw. regionalen Pendants

Hinweis: Konkrete Anforderungen ergeben sich aus Zielmarkt & Anwendung und gehören in die Spezifikationsphase.