Wichtige Erkenntnisse

- Kundenspezifische Blechbearbeitung verwandelt flache Metallbleche durch Schneiden, Biegen, Stanzen und Umformen in präzise 3D-Komponenten.

- Dienstleistungen reichen von Einzel-Prototypen bis zu Großserien; für einfache Teile können Lieferzeiten ab 1–3 Werktagen erreichbar sein – abhängig von Kapazität, Materialverfügbarkeit und Komplexität.

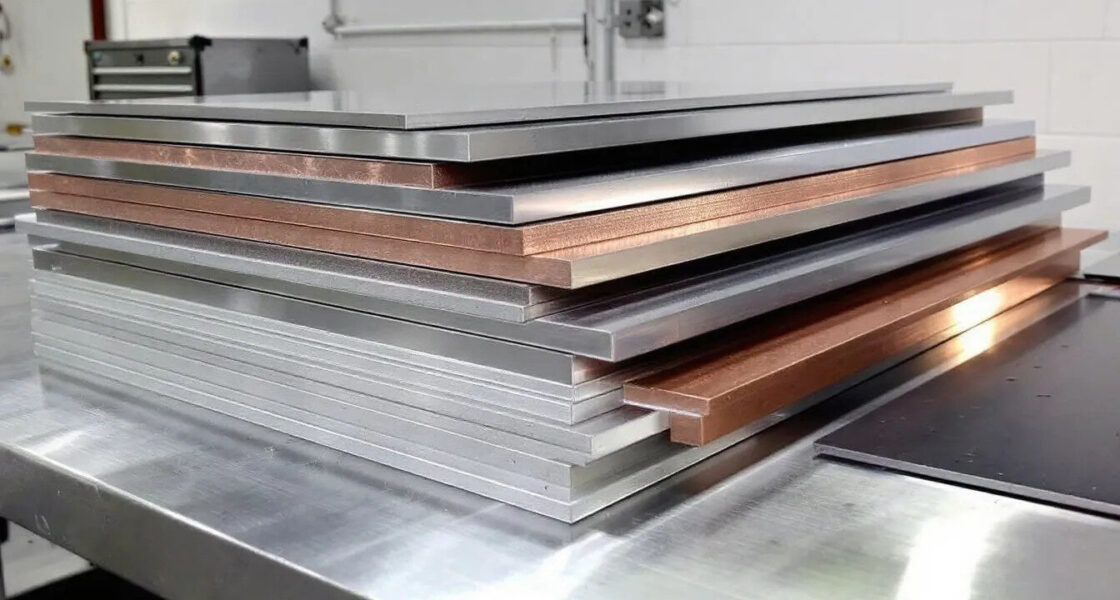

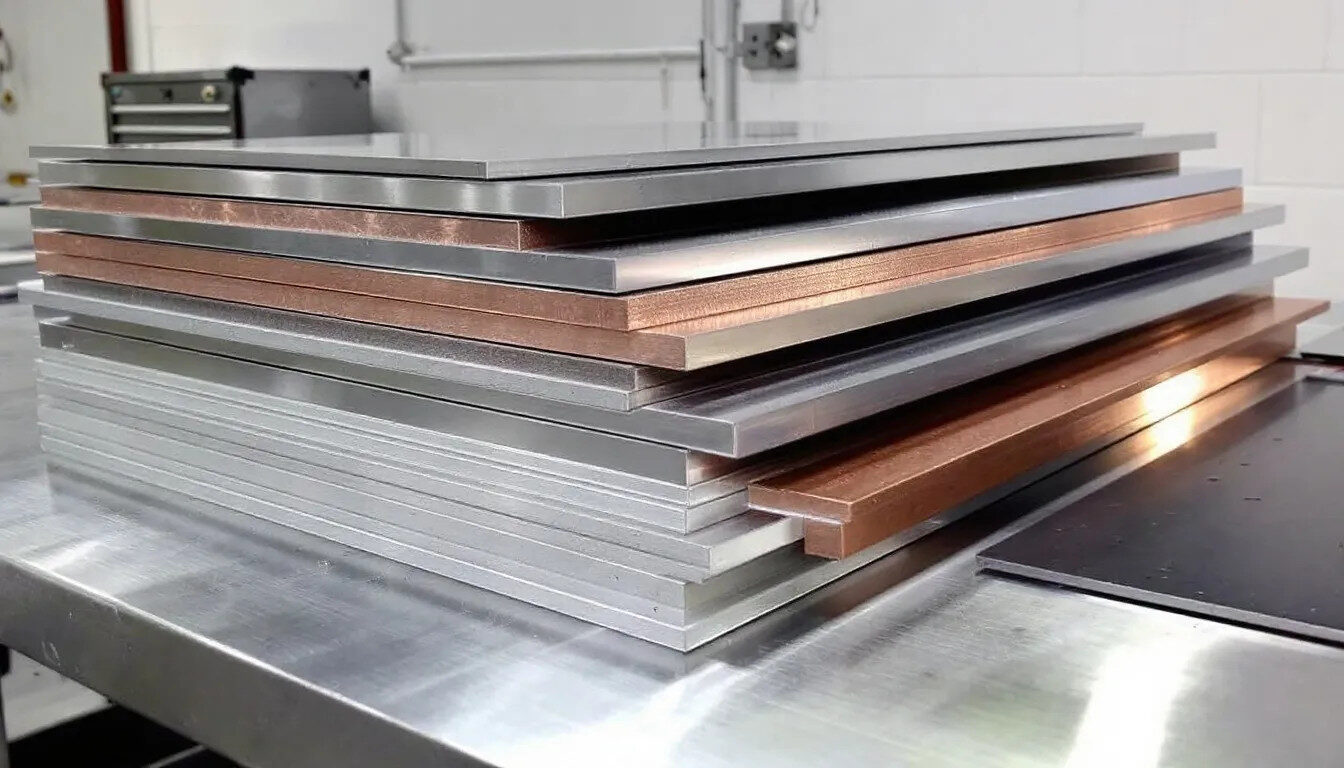

- Typische Materialstärken ≈ 0,6–6,35 mm (0,024–0,250 in) bei Aluminium, Edelstahl, Kohlenstoffstahl, Kupfer, Messing und Speziallegierungen.

- Eloxieren, Pulverbeschichten, Galvanisieren und Konversionsschichten verbessern Haltbarkeit, Funktion und Optik.

- Einsatzfelder: Luft- und Raumfahrt, Automobil, Elektronik, Medizintechnik und industrielle Anlagen.

Wenn Standardteile nicht passen, schließt die kundenspezifische Blechbearbeitung die Lücke zwischen CAD und physischem Bauteil – von Prototyp-Gehäusen bis zu Serienhalterungen. Wer Prozesse, Designregeln, Toleranzen, Materialien und Kostentreiber versteht, erreicht fertigungsgerechte, robuste und wirtschaftliche Ergebnisse.

Was ist kundenspezifische Blechbearbeitung?

Kundenspezifische Blechbearbeitung wandelt Bleche durch Schneiden, Biegen/Umformen, Schweißen, Einbringen von Einpress-, Schraub- und Clinch-Elementen, Oberflächenbehandlung und optional Montage in maßgeschneiderte Komponenten um. Aus 2D-DXF bzw. 3D-STEP/IGES entstehen Gehäuse, Halterungen, Chassis, Paneele, Abdeckungen und Baugruppen mit definierten Toleranzen und Oberflächen.

Moderne Betriebe setzen auf Flexibilität und Präzision: schnelle Umrüstungen, Mehrmaterial-Fähigkeit und integrierte Prozesse verkürzen Durchlaufzeiten und erleichtern die Qualitätssicherung.

Kernprozesse der Blechbearbeitung

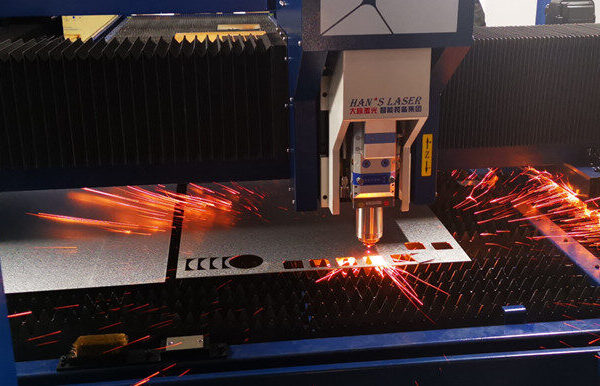

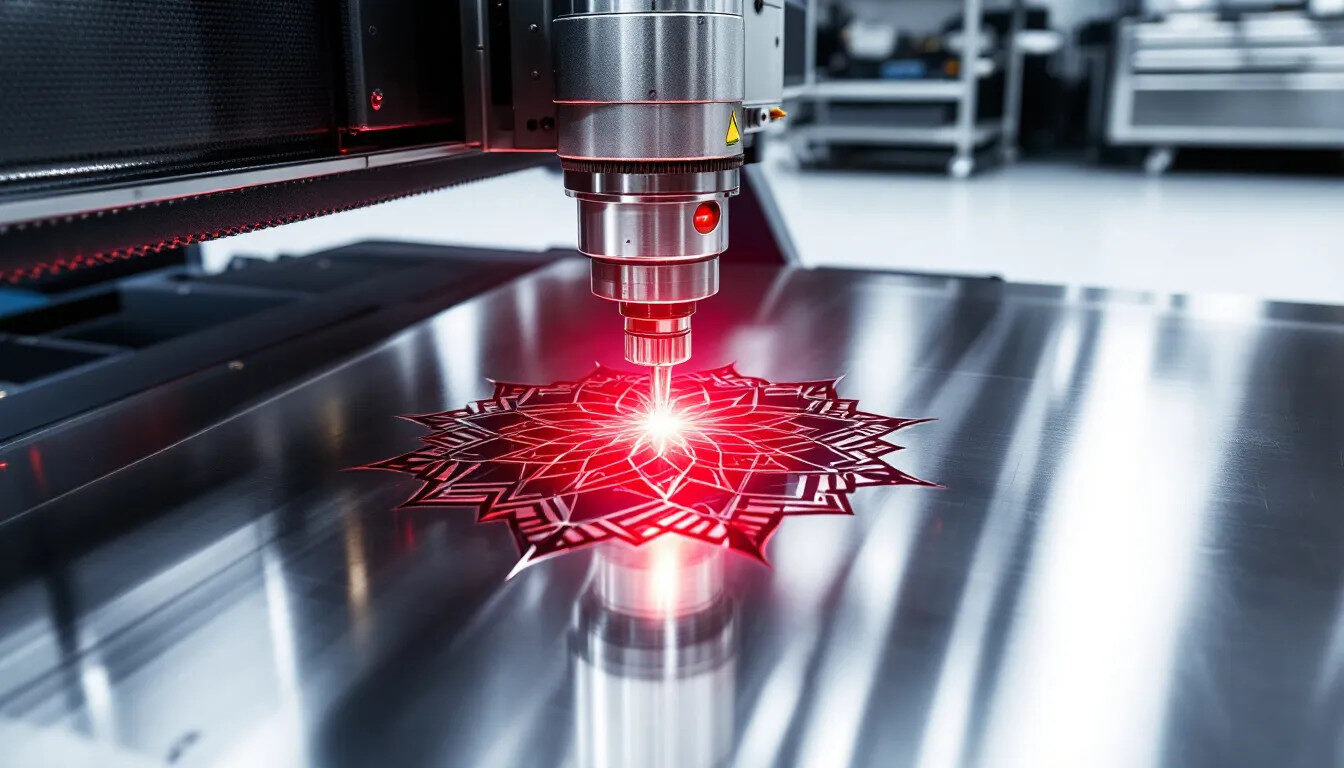

Laserschneiden

Laserschneiden ermöglicht feine Konturen, Durchbrüche und Lochbilder mit typischen Toleranzen um ± 0,13 mm (± 0,005 in). Viele Anlagen bearbeiten Formate bis 1.524 × 3.048 mm (5 × 10 ft). Automatisches Nesting verbessert die Materialausnutzung für Klein- und Großserien.

Kantbank-Biegen

Abkanten erzeugt definierte Winkel und Radien; eine gängige Faustregel ist Mindestinnenradius ≈ 1× Materialdicke. Die Präzision hängt von Werkstoff, Werkzeug und Rüstaufwand ab; Winkelmess-/Korrektursysteme erhöhen die Wiederholgenauigkeit. Serien profitieren von Sonderwerkzeugen; Prototypen/Mittelserien meist von Standardwerkzeugen.

Stanzen & Prägen

CNC-Stanzen erzeugt Löcher, Schlitze, Lüfterlamellen und Prägestufen mit Standard- oder Sonderwerkzeugen (bis ≈ 50 mm / 2 in Durchmesser üblich). Häufig in Hybrid-Prozessen mit Laserschneiden kombiniert. Folge-/Verbundwerkzeuge ermöglichen hohe Stückzahlen bei konstanter Qualität.

Materialien und Spezifikationen

Aluminium (z. B. 5052-H32, 6061-T6, 1100)

Leicht, korrosionsbeständig, gut umformbar.

- 5052-H32: sehr gute Umformbarkeit (Gehäuse, Abdeckungen).

- 6061-T6: höhere Festigkeit (Strukturhalterungen).

- 1100: sehr gute Leitfähigkeit/Korrosionsbeständigkeit.

Geeignet für Eloxal Typ II/III und Pulverbeschichtung.

Edelstahl (z. B. 304, 316/316L, 301)

Hohe Korrosionsbeständigkeit und Festigkeit für Lebensmittel-, Medizin-, Marine- und Chemieanwendungen. Übliche Oberflächen: 2B, #4 geschliffen, #8 Spiegel. Schweißbar bei geeigneten Verfahren (Erhalt der Beständigkeit in Wärmeeinflusszonen).

Kohlenstoffstahl (z. B. A1008/A1011 kaltgewalzt, A36 warmgewalzt, 1018)

Kosteneffizient, gut schweiß- und zerspanbar. Korrosionsschutz über Verzinkung, Galvalume® (Aluzink), Lack oder Pulverbeschichtung. Auswahl zwischen höherer Formbarkeit (niedriger C-Gehalt) und höherer Festigkeit (höherer C-Gehalt).

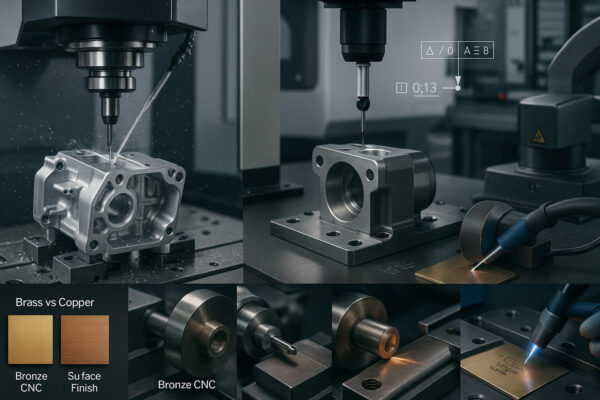

Sondermetalle

- Kupfer/Messing: hohe elektrische/thermische Leitfähigkeit (Sammelschienen, EMI-Schirme, Heat-Spreader).

- Titan (Grade 5): sehr gutes Festigkeit-/Gewichts-Verhältnis, korrosionsbeständig (Aerospace, Medizintechnik).

- Nickellegierungen (z. B. Inconel): hohe Temperaturbeständigkeit (Aerospace, Petrochemie, Energie).

Hinweis: Sonderlegierungen benötigen oft spezielles Know-how, längere Lieferzeiten und haben Premium-Preise.

Oberflächenbearbeitung und Beschichtungen

Schutzbeschichtungen

- Pulverbeschichtung: robuste, gleichmäßige Schicht; große Farbauswahl; gute Haftung.

- Eloxieren (Aluminium):

- Typ II: dekorativ + Korrosionsschutz (Innen/Allgemein).

- Typ III: Harteloxal für hohe Beanspruchung.

- Konversionsschichten (z. B. Chromat/chem. Film auf Al): dünn, leitfähig, gute Lackhaftung (Elektronik).

- Verzinkung / Galvanik (Zn, Ni, Edelmetalle): gezielte Korrosions-/Funktionseigenschaften.

Mechanische Oberflächen

Glasperlenstrahlen (gleichmäßige Matte, gute Lackhaftung), Bürsten (dekorative Richtungstextur, v. a. Edelstahl), Polieren (Hochglanz, hygienisch), Entgraten/Kantenbrechen (Sicherheit, Montagefähigkeit).

Konstruktionsrichtlinien (DFM)

Faustregeln:

- Bohrung-zu-Kante: ≥ 2× Dicke.

- Bohrung-zu-Bohrung: ≥ 6× Dicke.

- Merkmal-zu-Biegelinie: ≥ 6× Dicke.

- Biegeentlastung: Kerbe ≈ 1× Dicke an Schnitt-/Biege-Schnittpunkten.

Toleranzfähigkeiten:

- Lasergeschnittene Konturen: ± 0,13 mm (± 0,005 in).

- Gebogene Maße: ± 0,25 mm (± 0,010 in).

- Winkel: ± 1° (bis ± 0,5° mit Präzisions-Tooling).

Engere Toleranzen sind mit Nachbearbeitung (z. B. CNC-Fräsen, Schleifen) möglich – mit Mehrkosten/Mehrzeit.

Anwendungen in verschiedenen Branchen

- Elektronik/Telekommunikation: EMI/RFI-Gehäuse, Rack-Komponenten, Frontplatten, Thermomanagement-Lösungen.

- Medizin/Labor: Edelstahl-Gehäuse, Instrumententräger, Cleanroom-Komponenten (glatte, gut reinigbare Oberflächen).

- Automotive/Transport: EV-Batteriegehäuse, Hitzeschilde, Halterungen, schnelle Prototypzyklen.

- Luft-/Raumfahrt & Verteidigung: Leichtbaupaneele, Gerätehalterungen, Gehäuse; ggf. AS9100, ITAR (sofern anwendbar) oder Materialrückverfolgung erforderlich.

Produktionsvolumen und Lieferzeiten

Prototypen & Kleinserien (1–100 Teile):

Für einfache Teile sind 1–5 Werktage oft möglich; Komplexität, Finish und Kapazität können die Zeit verlängern. Häufig keine strikten MOQs.

Mittlere Serien (100–1.000 Teile):

Optimierte Werkzeuge/Rüstungen senken Stückkosten; ≈ 5–10 Werktage sind gängig (abhängig von Umfang/Oberfläche).

Großserien (1.000+ Teile):

Sonderwerkzeuge/Automatisierung reduzieren Stückkosten deutlich; Planung und QS stabilisieren Termine.

Hinweis zur Rechtskonformität: Alle Angaben sind Richtwerte und keine Garantie. Verfügbarkeit, Material, Komplexität und Auslastung beeinflussen Termine und Preise.

Qualitätssicherung und Zertifizierungen

- ISO 9001:2015: Qualitätsmanagement.

- AS9100D: Luft-/Raumfahrt-QS (Erweiterung zu ISO 9001).

- ISO 13485: Medizintechnik-QS.

- ITAR (sofern anwendbar): Anforderungen für verteidigungsnahe Projekte.

Prüfung/Inspektion: Erstbemusterung (FAI), SPC, CMM-Messung sowie Material-Rückverfolgbarkeit sichern Konformität und Dokumentation.

Kostenfaktoren in der Blechbearbeitung

Material: Stahl ist i. d. R. günstiger als Aluminium; Edelstahl/Sonderlegierungen sind teurer, bieten jedoch spezifische Vorteile. Dicke beeinflusst Material- und Prozesskosten; Rohstoffpreise schwanken.

Geometrie & Prozess: Mehr Biegungen/Rüstungen, enge Toleranzen, Schweißen, Einpress-/Montagearbeiten und hochwertige Oberflächen erhöhen Aufwand und Kosten.

Volumen: Größere Serien amortisieren Setup/Tooling, verbessern Nesting/Materialausnutzung und senken Logistikkosten (konsolidierte Lieferungen).

Wahl des richtigen Fertigungspartners

Technik: Format/Materialdicken, Toleranz-/Material-/Finish-Fähigkeiten.

Prozesse: Schneiden, Biegen, Schweißen, Finish, Montage aus einer Hand.

Engineering: DFM-Support früh im Design verhindert teure Änderungen.

Qualität/Compliance: Branchenrelevante Zertifikate.

Service/Logistik: Schnelle Angebote, Projektmanagement, Abruf/Bestandsmodelle, geografische Nähe.

Zukunftstrends

Automatisierung & Industrie 4.0: Robotik-Handling, KI-gestütztes Nesting/Feinplanung, Echtzeitüberwachung, Predictive Maintenance (vorausschauende Instandhaltung), durchgängige CAD-to-Shopfloor-Ketten.

Nachhaltigkeit: Höhere Rezyklatquoten, energieeffiziente Anlagen, Abfallreduktion via Software-Optimierung, regionalere Fertigung zur Senkung von Transportemissionen.

Häufig gestellte Fragen (FAQ)

Was ist die Mindestbestellmenge?

Oft ab 1 Teil möglich. Kostenvorteile ergeben sich typischerweise ab ≈ 10–25 Teilen, abhängig von der Komplexität.

Welches Material ist am besten?

Kommt auf Festigkeit, Korrosionsschutz, Gewicht, Leitfähigkeit, Finish, Normanforderungen und Budget an. Umweltbedingungen und Lebenszykluskosten berücksichtigen.

Können komplexe 3D-Formen gefertigt werden?

Ja, für Biegungen, Flansche und flache Umformungen. Für Tiefzieh-/geschlossene Hohlgeometrien sind ggf. Hydroforming, Stanzen oder CNC-Bearbeitung geeigneter.

Welche Dateiformate werden akzeptiert?

Üblich: STEP, IGES, DXF, DWG sowie native CAD-Formate (SolidWorks, Inventor, AutoCAD). DXF für Abwicklung, 3D für Baugruppen/Visualisierung.

Wie lassen sich Kosten senken?

Standarddicken/-materialien nutzen, Spezialwerkzeug minimieren, Teile konsolidieren, für gutes Nesting konstruieren und Losgrößen planen. Frühe DFM-Abstimmung mit dem Fertiger lohnt sich.