Wichtige Erkenntnisse

- Drahtisolierung ist ein hochwiderständiges Material, das verhindert, dass elektrischer Strom aus Leitern austritt, und gleichzeitig vor äußeren Einflüssen schützt.

- Gängige Isoliermaterialien sind PVC, XLPE, Gummi und Fluorpolymere – jeweils mit spezifischer Temperatur- und Chemikalienbeständigkeit.

- Je nach Polymertyp kann moderne Drahtisolierung zuverlässig bei Temperaturen von 105 °C bis 250 °C betrieben werden.

- Die richtige Auswahl hängt von Anwendung, Temperatur, Chemikalienexposition, Flexibilitätsbedarf und Budget ab.

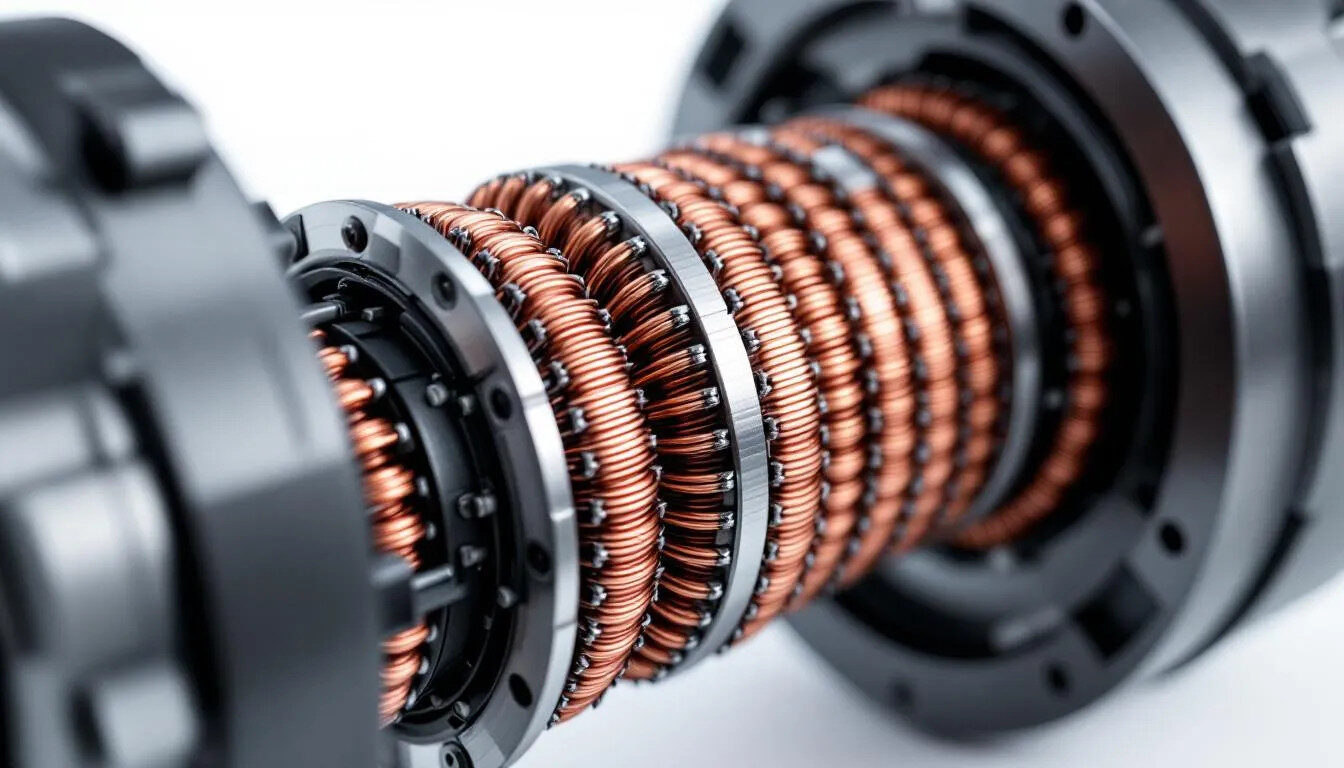

- Magnetdraht nutzt spezielle Polymerfolien-Isolierung, meist in mehreren Schichten, für Elektromotoren und Transformatoren.

Drahtisolierung ist die entscheidende Barriere zwischen elektrischem Strom und Umgebung. Sie verhindert gefährliche Unfälle und ermöglicht eine sichere Leistungsübertragung. Ohne geeignete Isolierung steigen Sicherheitsrisiken, Bauteile altern schneller und Brandgefahren nehmen zu.

Dieser Leitfaden erklärt Materialien, Herstellungsprozesse und Anwendungen, die moderne elektrische Systeme sicher und zuverlässig machen. Von der Gebäudeverkabelung bis zum spezialisierten Magnetdraht zeigt er, wie sich verschiedene Isoliermaterialien unter unterschiedlichen Bedingungen bewähren – und unterstützt Sie bei fundierten Entscheidungen für Ihre Anwendung.

Was ist Drahtisolierung?

Drahtisolierung ist ein nichtleitendes Material, das Leiter umgibt, um unerwünschte Stromübertragung zu verhindern und Menschen sowie Geräte vor elektrischen Gefahren zu schützen. Die kontinuierliche Schicht leistet mehr als reine Isolation:

- Primäre Aufgabe: Strom soll ausschließlich im vorgesehenen Strompfad fließen. Unzureichende Isolierung kann zu Überschlägen, Stromschlaggefahr und Bränden führen.

- Umweltschutz: Isolierungen schützen vor Feuchtigkeit, Chemikalien, UV-Strahlung und mechanischer Abnutzung – und erhalten elektrische Eigenschaften über die Einsatzdauer.

- Spannungsfestigkeit: Dicke und dielektrische Festigkeit korrelieren mit der Spannungsbewertung. Höhere Spannungen erfordern dickere Isolierungen oder Materialien mit höherer Durchschlagfestigkeit.

Im Unterschied zu Schutzmänteln oder Panzerungen, die vor allem mechanisch schützen, ist die Isolierung die primäre elektrische Schutzschicht während des gesamten Lebenszyklus eines Kabels.

Um die Materialwahl für verschiedene Umgebungen zu erleichtern, folgt ein Überblick der gängigen Isolierstoffe.

Gängige Drahtisoliermaterialien

Moderne Isolierungen nutzen Polymere mit gezielt abgestimmten elektrischen, chemischen und thermischen Eigenschaften. Die Wahl zwischen thermoplastischen und duroplastischen Werkstoffen beeinflusst Leistungsfähigkeit und Kosten maßgeblich.

- Thermoplastische Isolierungen erweichen beim Erhitzen und erstarren beim Abkühlen (z. B. Extrusion). Sie sind wirtschaftlich, jedoch bei sehr hohen Temperaturen begrenzt.

- Duroplastische Isolierungen vernetzen chemisch und lassen sich nicht wieder aufschmelzen. Sie bieten in der Regel höhere Temperatur- und Chemikalienbeständigkeit sowie bessere mechanische Eigenschaften – meist zu höheren Kosten.

Die Materialwahl sollte Temperaturbereich, Flexibilität, Chemikalienexposition, Normen und Budget ausbalancieren.

PVC (Polyvinylchlorid)

PVC ist aufgrund seines günstigen Preis-Leistungs-Verhältnisses weit verbreitet. Es bietet gute elektrische Eigenschaften und schwer entflammbare Charakteristika – geeignet für viele Haushalts- und Industrieanwendungen.

- Temperaturbereich: typ. bis 75 °C (nass/trocken)

- Vorteile: Feuchtigkeitsbeständigkeit, moderate Chemikalienbeständigkeit, wirtschaftlich

- Einsatz: THHN- und THWN-Leitungen, Steuerleitungen

Hinweise: PVC kann bei Kälte verspröden und ist weniger flexibel als Gummi. Für hohe Temperaturen oder aggressive Medien sind Alternativen wie XLPE oft geeigneter.

XLPE (Vernetztes Polyethylen)

XLPE ist duroplastisch vernetzt und liefert erhöhte Temperatur- und Chemikalienbeständigkeit sowie robuste mechanische Eigenschaften.

- Temperaturbereich: typ. 90 °C (nass/trocken)

- Vorteile: höhere Stromtragfähigkeit bei gleichem Querschnitt, Abrieb- und Chemikalienbeständigkeit, gute Flexibilität

- Einsatz: XHHW-2 in Bau und Industrie, anspruchsvolle Umgebungen

Die höhere Temperaturfestigkeit kann kleinere Leiterquerschnitte ermöglichen – mit Potenzial für geringere Installationskosten.

Gummi-Isolierung

Gummi überzeugt durch sehr gute Flexibilität, insbesondere bei Kälte oder häufiger Bewegung.

- Vorteile: bleibt bei niedrigen Temperaturen beweglich, beständig gegen Öle/Abrieb, geeignet für wiederholte Biegezyklen

- Einsatz: tragbare Geräte, Verlängerungen, Robotik/Automation

Beachten: Meist teurer als Thermoplaste; die maximale Dauerbetriebstemperatur liegt häufig unter XLPE.

Fluorpolymer-Isolierung

Fluorpolymere (z. B. PTFE) bieten sehr hohe Beständigkeit gegenüber vielen Chemikalien, Lösungsmitteln und Temperaturen.

- Temperaturbereich: je nach Rezeptur bis 200–250 °C

- Vorteile: chemische Inertheit, hervorragende dielektrische Eigenschaften, glatte Oberfläche

- Einsatz: Luft-/Raumfahrt, Halbleiterfertigung, Chemieanlagen

Aufgrund der Kosten werden Fluorpolymere dort eingesetzt, wo Standardmaterialien die Anforderungen nicht ausreichend erfüllen.

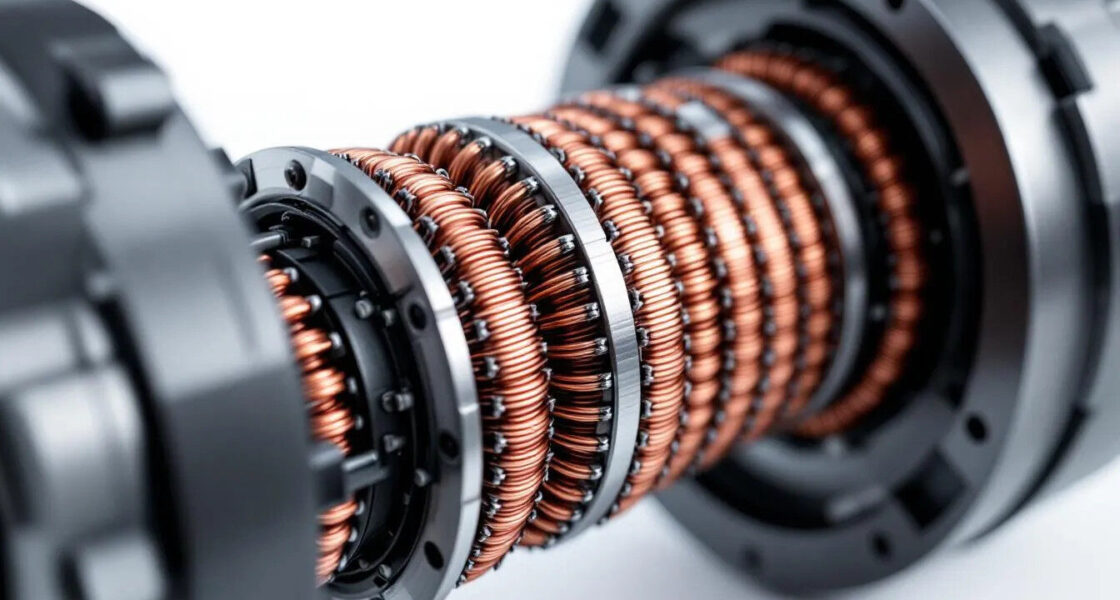

Spezialisierte Isolierung für Magnetdraht

Magnetdraht (Motoren, Transformatoren, Spulen) nutzt ultradünne Polymerfolien, die elektrische und mechanische Belastungen aushalten. Häufig kommen mehrlagige Systeme mit zusätzlicher Vakuum-Imprägnierung (Isolierlack) und ggf. Glasfaserband zum Einsatz.

- Temperaturklassen: ca. 105 °C (Standard) bis 250 °C (Hochtemperatur, z. B. Polyimid)

- Ziel: hohe elektrische Festigkeit, geringe dielektrische Verluste, Beständigkeit gegen Wickelkräfte und thermischen Stress

Polyimid-Isolierung

Polyimid gilt als Hochtemperatur-Option bis 250 °C Dauerbetrieb. Es widersteht thermischem Abbau, Chemikalien und mechanischer Belastung – z. B. in:

- Elektrofahrzeugen (Traktionsmotoren)

- Luft-/Raumfahrt

- Hochleistungs-Industriegeneratoren und -motoren

Obwohl teurer als Polyester- oder Polyamid-Imid-Filme, kann Polyimid in kritischen Anwendungen durch seine Stabilität und elektrischen Eigenschaften wirtschaftlich sinnvoll sein.

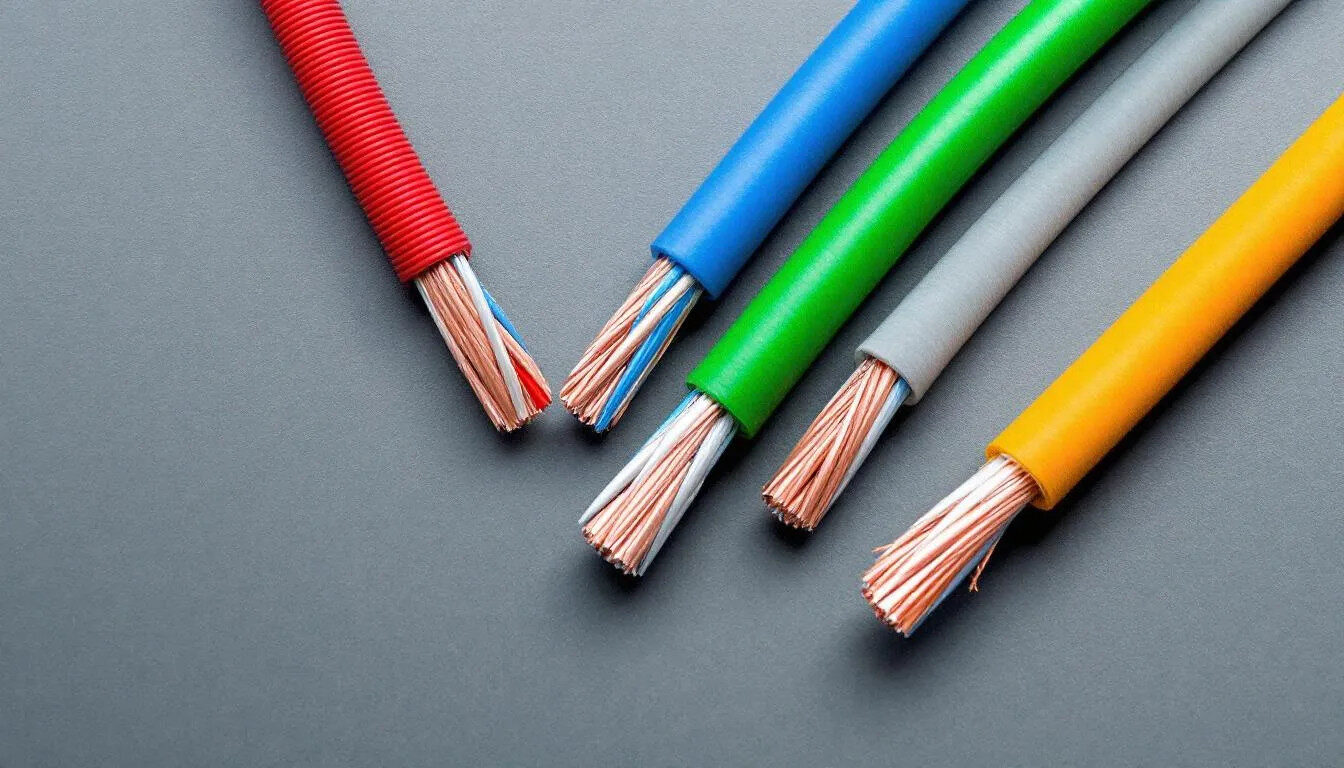

Drahttypen und Isolierungsanwendungen

Die Eignung von Isolierstoffen hängt vom Einsatzfall ab:

- Gebäudeinstallation: THHN (PVC/Nylon), THWN-2 und XHHW-2 (XLPE) in Wohn- und Zweckbau

- Industrie: erhöhte Temperatur-/Chemikalienbeständigkeit (z. B. Fluorpolymere, spezialisierte Gummimischungen)

- Magnetdraht: Folien/Emaillelack für elektromagnetische Spulen

Hinweis: THHN/XHHW sind US-Bezeichnungen; in Deutschland/EU gelten i. d. R. IEC-/DIN-VDE-basierte Klassifizierungen (z. B. VDE-Reihen). Prüfen Sie stets die lokal gültigen Normen.

Vergleich: THHN vs. XHHW-2

| Eigenschaft | THHN | XHHW-2 |

|---|---|---|

| Material | PVC-Isolierung + Nylon-Ummantelung | XLPE |

| Temp.-Bewertung | 75 °C nass / 90 °C trocken | 90 °C nass & trocken |

| Beständigkeit | moderate Chemikalienbeständigkeit | hohe chemische & thermische Beständigkeit |

| Flexibilität | Standard | erhöht |

| Typischer Einsatz | allgemeine Gebäudeverkabelung | Industrie & Außenbereiche |

Die Wahl hängt von Umgebung, mechanischer Beanspruchung und Normanforderungen ab.

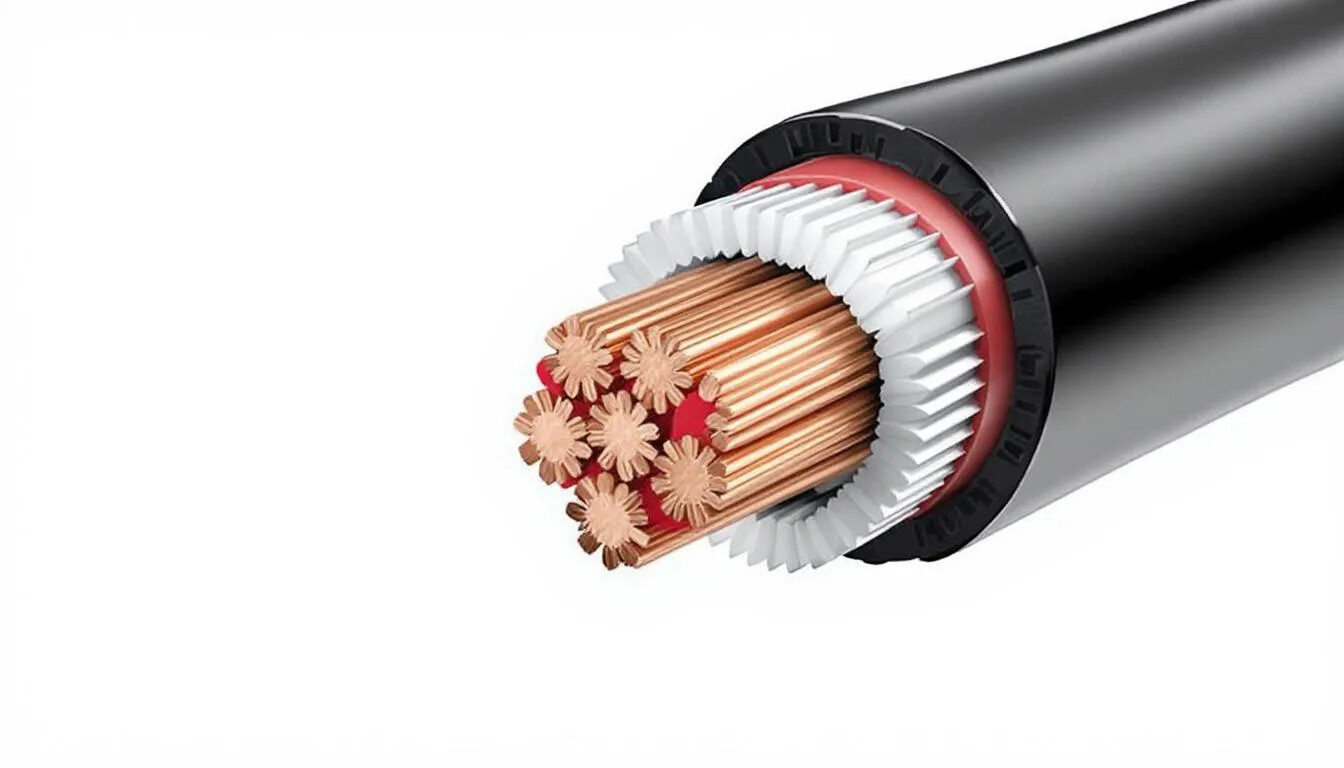

Schutzummantelungen vs. Isolierung

Mehrschichtige Kabel setzen auf drei Ebenen:

- Isolierung: elektrischer Schutz gegen Stromabfluss

- Mantel: Umweltschutz (UV, Feuchte, Abrieb)

- Panzerung (optional): mechanischer Schutz, ggf. EM-Abschirmung

Jede Schicht trägt unterschiedlich zur Gesamtleistung bei. Die Isolierung gewährleistet elektrische Sicherheit, Mantel und Panzerung erhöhen Haltbarkeit und Robustheit.

Herstellungs- und Qualitätsaspekte

Konstante Qualität erfordert präzise Prozessführung:

- Überwachung von Schichtdicke und Durchschlagfestigkeit

- Thermische Alterungs-/Endurance-Tests

- Mehrlagige, dünne Folienbeschichtung (Magnetdraht) mit genauer Dickenkontrolle

- Vakuum-Imprägnierung (schließt Lufteinschlüsse, erhöht Isolationsintegrität)

- Saubere Fertigungsumgebung (Temperatur/Feuchte/Partikelkontrolle)

So werden spezifizierte Leistungsmerkmale und Normvorgaben zuverlässig eingehalten.

Fazit

Die richtige Drahtisolierung ist zentral für Sicherheit, Zuverlässigkeit und Effizienz elektrischer Systeme. Von PVC für Alltagsanwendungen bis Polyimid für Hochtemperatur-Umgebungen bietet jedes Material spezifische Stärken. Wer Eigenschaften und Normanforderungen kennt, trifft fundierte, wirtschaftliche Entscheidungen, verlängert die Lebensdauer der Anlage und reduziert Betriebsrisiken.

Häufig gestellte Fragen

Was passiert, wenn die Drahtisolierung versagt?

Isolationsversagen kann zu Stromschlag, Kurzschluss oder Brandgefahr führen. Leckströme oder Lichtbögen sind typische Folgen. Regelmäßige Sicht- und Messprüfungen helfen, Risiken frühzeitig zu erkennen.

Wie bestimmt man die geeignete Isolationsdicke?

Grundlage sind elektrische Vorschriften und Normen (z. B. NEC, IEC/DIN-VDE) in Abhängigkeit von Systemspannung und Umgebung. Höhere Spannungen erfordern mehr Dicke bzw. höhere dielektrische Festigkeit. In der Praxis wird häufig über Mindestanforderungen ausgelegt.

Kann man Isolierung reparieren?

Kleinere Schäden lassen sich temporär mit Isolierband oder Schrumpfschlauch sichern. Für kritische Anwendungen oder höhere Spannungen ist der vollständige Ersatz des Leiters empfehlenswert.

Welche Umweltfaktoren fördern Isolationsabbau?

Übertemperatur, UV-Strahlung, Feuchtigkeit, Chemikalien und mechanische Abrasion. Eine anwendungsgerechte Materialwahl verlängert die Lebensdauer deutlich.

Warum schmilzt manche Magnetdraht-Isolierung beim Löten?

Sogenannte lötbare Emaille (Emaillelack) ist dafür ausgelegt, bei Löttemperaturen zu schmelzen bzw. zu verbrennen. So entfällt das mechanische Abisolieren. Die darunterliegende Isolationsschicht bleibt für den Betrieb erhalten.