Neugierig auf CNC-Fräsmaschinen und warum sie in der Fertigung so entscheidend sind? Diese Maschinen nutzen computergestützte numerische Steuerung, um Materialien präzise zu schneiden und zu formen, und bieten höhere Genauigkeit und Effizienz als manuelle Methoden. In diesem Artikel befassen wir uns mit den Merkmalen von CNC-Fräsmaschinen, ihren Typen, Anwendungen und den neuesten Trends. Entdecken Sie, wie CNC-Fräsmaschinen die Industrie verändern.

Wichtige Erkenntnisse

-

CNC-Fräsmaschinen nutzen automatisierte Schneidwerkzeuge, die durch computergestützte numerische Steuerung gesteuert werden, um hochpräzise Komponenten herzustellen. Dies steigert die Effizienz und Genauigkeit im Vergleich zu manuellen Methoden.

-

Die Fähigkeit, über mehrere Achsen (3-Achsen, 4-Achsen, 5-Achsen) zu arbeiten, ermöglicht CNC-Fräsmaschinen die Herstellung komplexer Geometrien und macht sie geeignet für verschiedene Anwendungen in Branchen wie Luft- und Raumfahrt, Automobil und Medizintechnik.

-

Anpassungsmöglichkeiten und regelmäßige Wartung sind entscheidend, um die Leistung von CNC-Fräsmaschinen zu optimieren, ihre Lebensdauer zu sichern und Probleme wie ungenaue Bearbeitungsergebnisse oder Überhitzung zu vermeiden.

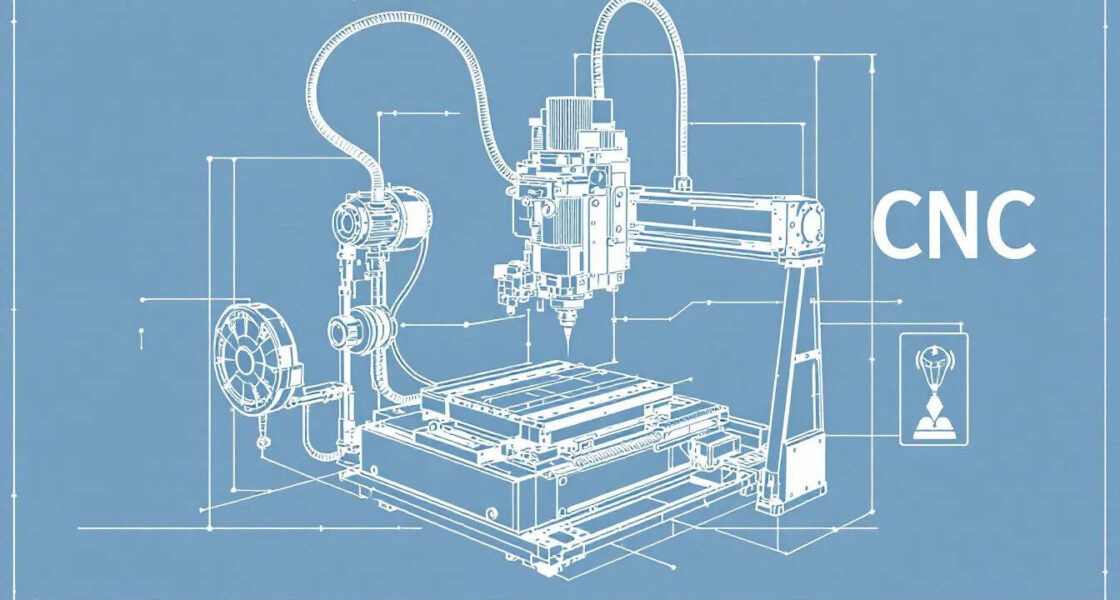

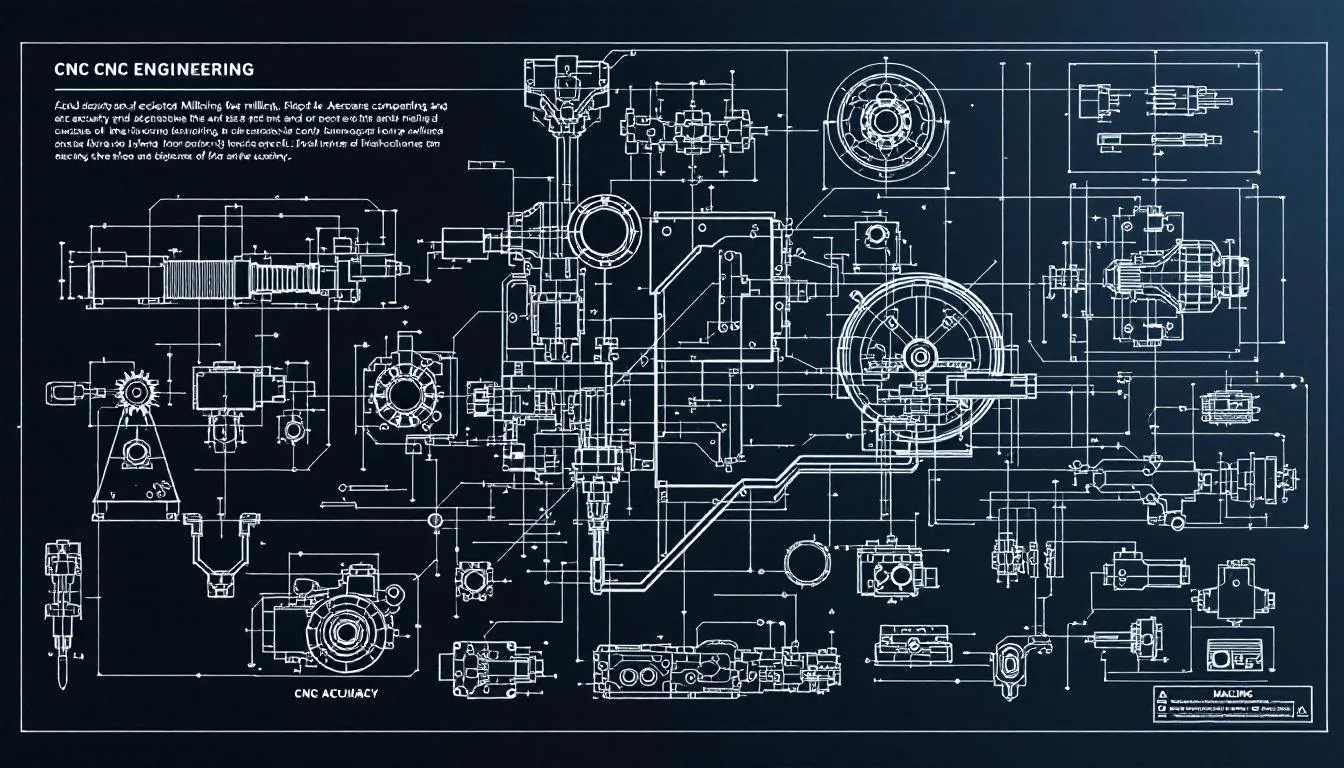

Verständnis von CNC-Fräsmaschinen

CNC-Bearbeitung ist ein Fertigungsprozess, der automatisierte Schneidwerkzeuge nutzt, um komplexe Designs aus Materialien wie Metall und Kunststoff herzustellen. Diese Automatisierung wird durch die computergestützte numerische Steuerung (CNC) ermöglicht – eine Technologie, die präzise, wiederholbare Bewegungen erlaubt, den Bedarf an manuellen Eingriffen reduziert und die Konsistenz bei der Herstellung von Präzisionsteilen erhöht. Das Aufkommen der CNC-Bearbeitung markierte einen bedeutenden Bruch mit der traditionellen manuellen Bearbeitung, die stark auf die Fähigkeiten und Erfahrungen des Maschinenbedieners angewiesen war. Heute werden bearbeitete Komponenten mit größerer Effizienz und Genauigkeit hergestellt.

Die Ursprünge der CNC-Bearbeitung reichen bis in die Mitte des 20. Jahrhunderts zurück, wobei John T. Parsons eine entscheidende Rolle in der frühen Entwicklung spielte. Die Produktionsanforderungen während des Zweiten Weltkriegs erforderten schnelle Fortschritte in der Fertigungstechnologie, was zur Verfeinerung der CNC-Bearbeitung führte, die in dieser Zeit entstand. Das Massachusetts Institute of Technology (MIT) war maßgeblich an diesen Entwicklungen beteiligt und entwickelte Maschinen, die rechnergestützte Methoden nutzten, um eine deutlich höhere Präzision in der Fertigung zu erzielen. Seitdem haben Maschinenbediener eine zentrale Rolle in der Weiterentwicklung dieser Technologien gespielt.

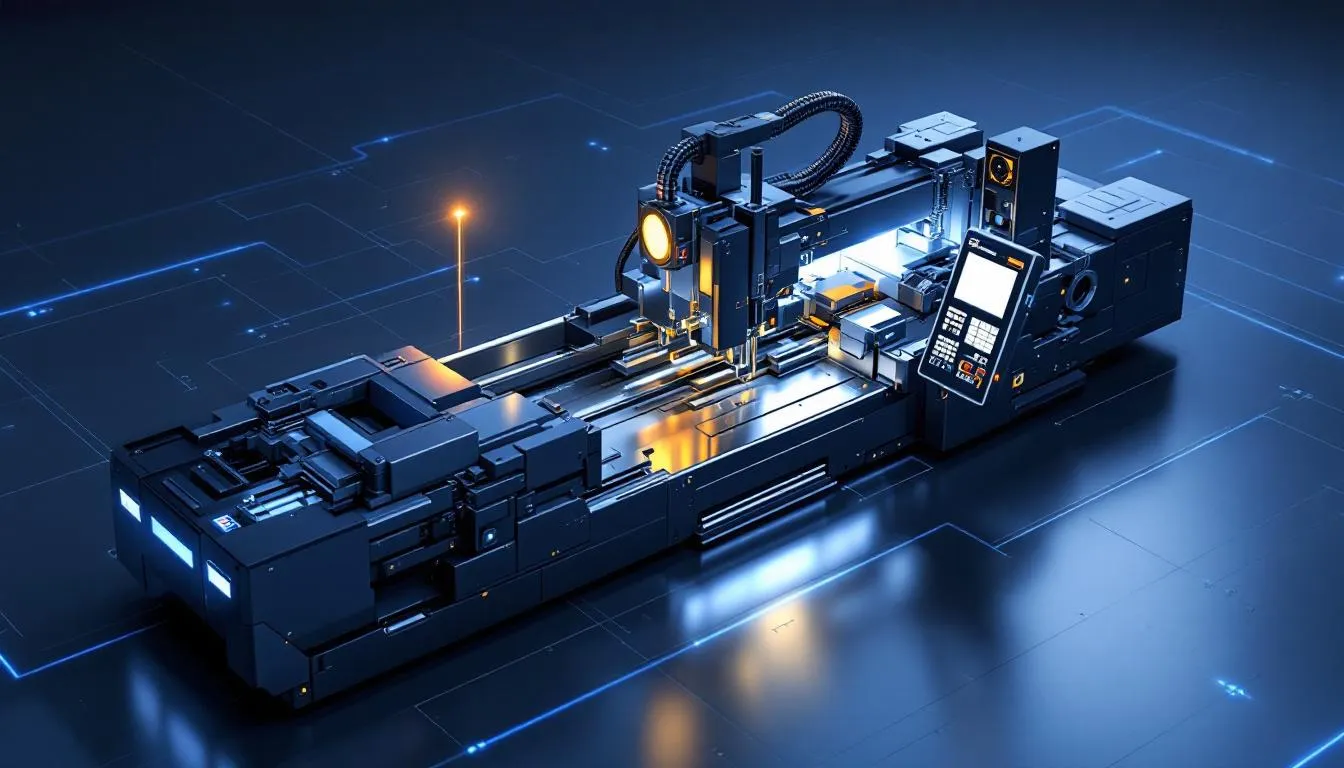

Heute sind CNC-Fräsmaschinen ein Grundpfeiler der modernen Fertigung und bieten Möglichkeiten, die mit traditionellen Methoden schlicht nicht erreicht werden können. Das CNC-Fräsen – ein Teilbereich der CNC-Bearbeitung – verwendet computergesteuerte Systeme und rotierende Schneidwerkzeuge, um Materialien in maßgeschneiderte Teile zu formen.

Die Fähigkeit, die Bewegung des Schneidwerkzeugs über mehrere Achsen hinweg zu automatisieren, ermöglicht die Herstellung komplexer Geometrien und Designs, die manuell nur schwer oder gar nicht erreichbar wären. Diese Präzision und Vielseitigkeit machen das CNC-Fräsen zu einem wichtigen Verfahren bei der Produktion hochwertiger, komplexer Komponenten in verschiedensten Branchen – insbesondere, da die Effizienz der Werkzeugbewegungen die Gesamtleistung zusätzlich steigert.

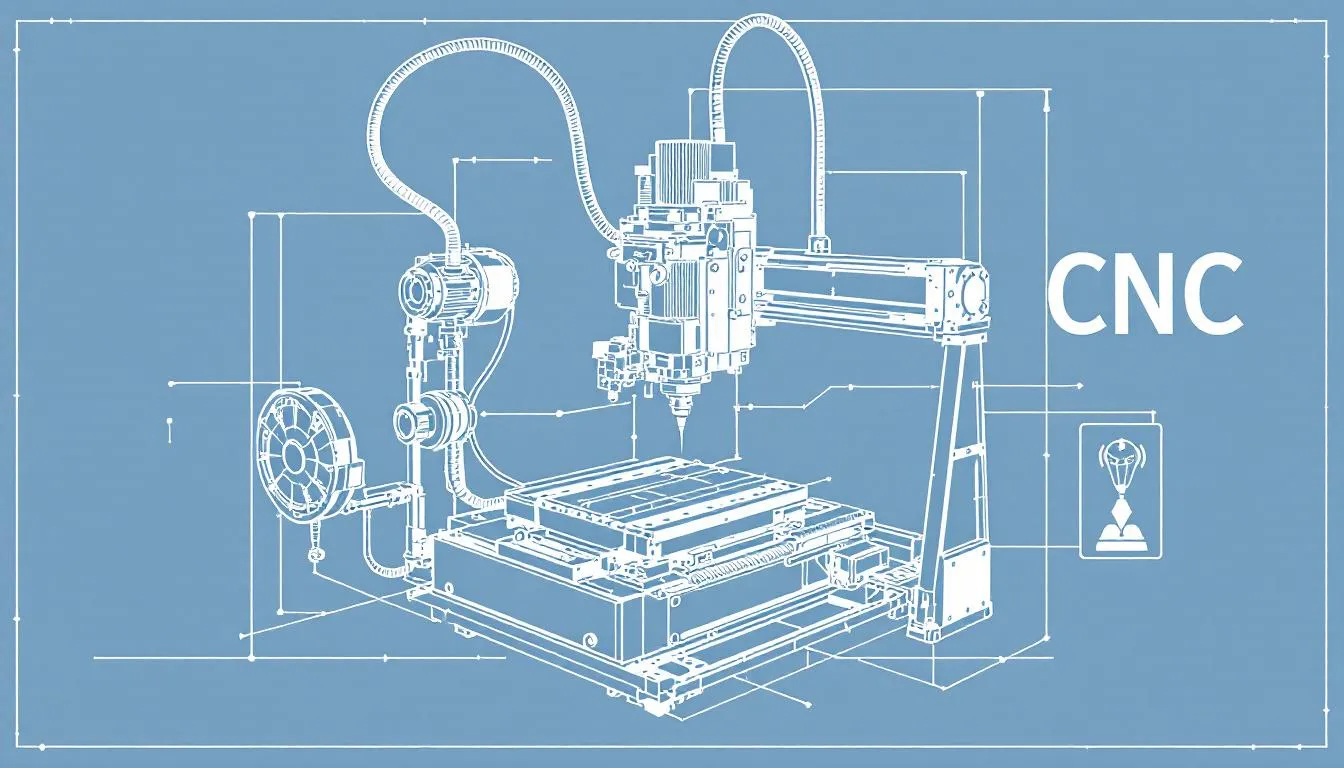

Wesentliche Merkmale von CNC-Fräsmaschinen

Eines der charakteristischen Merkmale von CNC-Fräsmaschinen ist ihre Fähigkeit, über mehrere Achsen hinweg zu arbeiten:

-

Standardmaschinen verfügen typischerweise über drei lineare Achsen (X, Y, Z).

-

Erweiterte Modelle können zusätzliche Rotationsachsen enthalten, wodurch ihre Fähigkeit verbessert wird, komplexe Formen und Designs mit engen Toleranzen herzustellen.

-

Fünf-Achsen-Maschinen können das Werkstück in mehrere Richtungen drehen, was aufwendige Schnitte ohne Umspannen ermöglicht und so Effizienz und Präzision steigert.

Die Spindel ist eine weitere entscheidende Komponente von CNC-Fräsmaschinen. Sie ist für die Rotation des Schneidwerkzeugs verantwortlich und wird von einem Motor mit unterschiedlichen Übersetzungsstufen angetrieben, um verschiedene Bearbeitungsprozesse zu ermöglichen. Die Qualität und Leistung der Spindel beeinflussen direkt die Fähigkeit der Maschine, hochwertige Komponenten herzustellen. Fortschrittliche CNC-Fräsmaschinen sind häufig mit automatischen Werkzeugwechslern ausgestattet, die nahtlose Übergänge zwischen verschiedenen Schneidwerkzeugen ermöglichen und die Betriebseffizienz weiter steigern.

Die Benutzeroberfläche einer CNC-Fräsmaschine, die typischerweise über ein CNC-Bedienfeld gesteuert wird, dient als Hauptschnittstelle für den Maschinenbediener. Diese Oberfläche erlaubt es den Bedienern, Schneidaktionen einfach zu programmieren und zu steuern, sodass der Bearbeitungsprozess reibungslos abläuft.

Das Maschinengestell sorgt für die notwendige Stabilität und Steifigkeit, die entscheidend sind, um Vibrationen zu minimieren und Präzision während der Bearbeitung aufrechtzuerhalten. Diese Merkmale tragen gemeinsam zur hohen Leistungsfähigkeit und Zuverlässigkeit von CNC-Fräsmaschinen bei und machen sie zu einem wichtigen Bestandteil der modernen Fertigung.

Arten von CNC-Fräsmaschinen

CNC-Fräsmaschinen können nach der Anzahl der unterstützten Achsen kategorisiert werden, wobei 3-Achs-, 4-Achs- und 5-Achs-Maschinen am gebräuchlichsten sind. Drei-Achs-Maschinen:

-

Arbeiten entlang von drei linearen Richtungen (X, Y, Z)

-

Eignen sich für einfachere Aufgaben, die keine Bearbeitung mehrerer Flächen gleichzeitig erfordern

-

Werden häufig für einfache Arbeiten wie das Bohren von Löchern und das Fräsen von Nuten eingesetzt.

Vier-Achs-Maschinen fügen einen Rotationswinkel um die X-Achse hinzu, was komplexere Bearbeitungsprozesse ermöglicht. Diese zusätzliche Achse erlaubt es der Maschine, komplizierte Schnitte und Formen auszuführen, ohne dass das Werkstück manuell umgespannt werden muss.

Fünf-Achs-Maschinen bieten besonders hohe Präzision und Flexibilität, da sie das Werkstück in mehrere Richtungen drehen können. Dadurch eignen sie sich ideal für die Herstellung komplexer Geometrien und aufwendiger Designs. Die Wahl der Maschine hängt von den spezifischen Anforderungen des Projekts ab, wobei mehr Achsen in der Regel größere Präzision und Effizienz bieten.

Verwendete Materialien in der CNC-Bearbeitung

Das CNC-Fräsen ist mit einer Vielzahl von Materialien kompatibel, darunter verschiedene Metalle und Kunststoffe, was seine Vielseitigkeit in unterschiedlichen Branchen erhöht. Aluminiumlegierungen werden häufig verwendet, da sie leicht und gleichzeitig sehr fest sind, wodurch sie sich ideal für Anwendungen in der Luft- und Raumfahrt sowie im Automobilbau eignen. Titan ist aufgrund seiner Zugfestigkeit eine beliebte Wahl, da es eine hohe Festigkeit und exzellente Widerstandsfähigkeit gegenüber extremen Umgebungen bietet – ideal für medizinische Implantate und Luftfahrtkomponenten.

Kunststoffe wie ABS und Polycarbonat sowie andere Materialien werden ebenfalls häufig beim CNC-Fräsen eingesetzt, da sie eine hohe Schlagfestigkeit und gute Bearbeitbarkeit aufweisen. Hochdichtes Polyethylen (HDPE) ist besonders hervorzuheben wegen seiner Feuchtigkeits- und Chemikalienbeständigkeit, was es ideal für Außenanwendungen und Dichtungen macht.

Die Fähigkeit, mit einer so breiten Materialpalette zu arbeiten, ermöglicht es dem CNC-Fräsen, Branchen wie Automobil, Luft- und Raumfahrt sowie Unterhaltungselektronik effektiv zu bedienen und sicherzustellen, dass geeignete Materialien für die jeweilige Anwendung eingesetzt werden.

CNC-Fräsprozesse

Der CNC-Fräsprozess beginnt typischerweise mit der Erstellung eines CAD-Modells (Computer Aided Design), das als Blaupause für das Endprodukt dient. Der Prozess umfasst folgende Schritte:

-

Die Maschine wird eingerichtet, und das Material wird geladen.

-

Der Maschinenbediener programmiert die CNC-Maschine entsprechend den Konstruktionsspezifikationen.

-

Die Maschine nimmt den Betrieb auf.

-

Der Maschinenbediener überwacht die Maschine, um sicherzustellen, dass alles reibungslos läuft, und nimmt ggf. Anpassungen vor.

Nutfräsen ist ein gängiger Prozess beim CNC-Fräsen, der zum Erstellen von Nuten oder Schlitzen im Werkstück dient. Dieser Bearbeitungsprozess wird oft bei der Herstellung von Teilen eingesetzt, die Passfedernuten oder ähnliche Schlitzmerkmale erfordern.

Bohren ist ein weiterer wesentlicher Prozess, der zum Erstellen präziser Löcher in verschiedenen Materialien verwendet wird. Die Genauigkeit und Geschwindigkeit, mit der CNC-Maschinen Löcher bohren können, machen sie für Branchen, die hochpräzise Komponenten benötigen, von entscheidender Bedeutung.

Planfräsen und Umfangsfräsen sind zwei zusätzliche Verfahren, die die Vielseitigkeit von CNC-Fräsmaschinen erweitern: Beim Planfräsen erfolgt der Schnitt hauptsächlich über die Stirnseite des Werkzeugs, was sich ideal für glatte, flache Oberflächen eignet. Das Umfangsfräsen nutzt hingegen die Seiten des Fräsers und ist effektiv für das Konturieren und Formen von Werkstücken. Die Wahl zwischen Plan- und Umfangsfräsen hängt von der gewünschten Oberflächenqualität und der erforderlichen Materialabtragsmenge ab.

Vorteile von CNC-Fräsmaschinen

Einer der bedeutendsten Vorteile von CNC-Fräsmaschinen ist ihre Fähigkeit, eine hohe Präzision und Konsistenz zu erreichen. Wichtige Punkte sind:

-

Diese Maschinen können Toleranzen von bis zu 0,004 mm und lassen sich damit sehr präzise Teile herstellen.

-

Die Präzision des CNC-Fräsens steigt mit der Anzahl der Achsen, wobei 5-Achs-Maschinen das höchste Maß an Genauigkeit bieten.

-

Diese Präzision ist mit manuellem Fräsen in der Regel nicht erreichbar, was CNC-Maschinen zur bevorzugten Wahl für die Herstellung komplexer und aufwendiger Komponenten macht.

Ein weiterer entscheidender Vorteil ist die Produktionsgeschwindigkeit. CNC-Fräsmaschinen können im Dauerbetrieb arbeiten und ermöglichen dadurch kürzere Produktionszeiten im Vergleich zu manuellen Methoden. Teile können oft deutlich schneller gefertigt werden. Diese Effizienz macht das CNC-Fräsen zu einer hervorragenden Lösung für die Produktion auf Abruf, da Hersteller enge Liefertermine einhalten und schnell auf Marktnachfragen reagieren können. Darüber hinaus tragen die Vorteile der CNC-Bearbeitung erheblich zur Gesamteffektivität des Fertigungsprozesses bei.

CNC-Fräsen bietet außerdem eine hohe Skalierbarkeit und deckt Produktionsmengen von einem bis zu 100.000 Teilen ab. Diese Skalierbarkeit, kombiniert mit der Kosteneffizienz der CNC-Bearbeitung, macht sie zu einem wirtschaftlich attraktiven Verfahren, die heute verfügbar sind. Ganz gleich, ob es sich um die Herstellung eines einzelnen Prototyps oder um eine Serienfertigung in hohen Stückzahlen handelt – CNC-Fräsen bietet die Flexibilität und Effizienz, die erforderlich sind, um unterschiedlichste Fertigungsanforderungen zu erfüllen.

Anwendungen von CNC-Fräsmaschinen

CNC-Fräsmaschinen werden in einer Vielzahl von Branchen eingesetzt, die alle von der Präzision und Vielseitigkeit dieser Maschinen profitieren. Im Luft- und Raumfahrtsektor ist CNC-Fräsen entscheidend für die Herstellung komplexer Komponenten wie Flugzeugturbinenblätter, die hohe Präzision und Zuverlässigkeit erfordern. Auch die Medizinindustrie setzt CNC-Fräsen ein, um präzise chirurgische Instrumente und personalisierte Implantate herzustellen um hohe Standards in Qualität und Sicherheit zu erfüllen.

In der Automobilindustrie verbessert CNC-Fräsen die Effizienz und Genauigkeit bei der Herstellung komplexer Teile wie Motorblöcke und Getriebekomponenten. Hersteller von Unterhaltungselektronik nutzen CNC-Fräsen, um hochwertige Gehäuse und Komponenten zu produzieren, die aufwendige Designs und enge Toleranzen erfordern.

Der Öl- und Gassektor profitiert vom CNC-Fräsen bei der Fertigung von Präzisionsteilen wie Ventilen und Stangen, die für die Aufrechterhaltung der Integrität von Pipelines unerlässlich sind. Auch die Schifffahrtsindustrie nutzt CNC-Fräsen für die Herstellung von Schiffsbauteilen, um Qualität und die Einhaltung enger Fristen sicherzustellen.

Die vielfältigen Anwendungen von CNC-Fräsmaschinen zeigen ihre Vielseitigkeit und ihren hohen Wert in modernen Fertigungsprozessen. Von der Luft- und Raumfahrt bis zur Unterhaltungselektronik spielt CNC-Fräsen weiterhin eine entscheidende Rolle bei der Herstellung hochwertiger Präzisionsteile in zahlreichen Branchen.

Anpassungen und Zusatzoptionen

Anpassungsoptionen bei CNC-Fräsmaschinen ermöglichen es den Anwendern, die Ausstattung an spezifische betriebliche Anforderungen anzupassen und so Effizienz und Leistung zu steigern. Häufige Anpassungen umfassen das Hinzufügen von Funktionen wie einer höheren Z-Achsen-Struktur und verbesserten Benutzeroberflächen zur Optimierung der Bedienbarkeit. Diese Erweiterungen können die Leistungsfähigkeit der Maschine erheblich steigern, wodurch sie vielseitiger und benutzerfreundlicher wird.

Zusatzoptionen wie Vakuumtische, fortschrittliche Staubabsaugsysteme und spezielles Werkzeug steigern die Funktionalität von CNC-Fräsmaschinen zusätzlich. Neue Technologien wie Augmented Reality (AR) und Virtual Reality (VR) werden ebenfalls eingesetzt, um erweiterte Aftermarket-Dienstleistungen anzubieten, wodurch Schulungen und Kundensupport für CNC-Fräsmaschinen verbessert werden.

Diese Anpassungen und Zusatzoptionen stellen sicher, dass CNC-Fräsmaschinen an die sich wandelnden Anforderungen der modernen Fertigung angepasst werden können, was sie anpassungsfähig für unterschiedliche Anforderungen macht.

Wartung und Fehlerbehebung

Regelmäßige Wartung ist entscheidend, um die Lebensdauer und optimale Leistung von CNC-Fräsmaschinen sicherzustellen. Dazu gehören routinemäßige Reinigung, Schmierung mechanischer Komponenten und die Inspektion der Schneidwerkzeuge. Das Kühlsystem spielt dabei eine besonders wichtige Rolle, da es die Temperatur während der Bearbeitung kontrolliert und so die Lebensdauer und Leistung der Werkzeuge erhält.

Häufige Probleme bei CNC-Fräsmaschinen umfassen ungenaue Bearbeitungsergebnisse, die oft auf Kalibrierungsprobleme oder verschlissenes Werkzeug zurückzuführen sind, das überprüft und gegebenenfalls ersetzt werden muss. Ungewöhnliche Vibrationen oder Geräusche während des Betriebs können auf Probleme mit mechanischen Komponenten oder Schneidwerkzeugen hindeuten, die überprüft und geschmiert werden müssen.

Überhitzung kann vermieden werden, indem sichergestellt wird, dass die Kühlsysteme ordnungsgemäß funktionieren und die Umgebung gut belüftet ist, insbesondere bei extremen Temperaturen. Elektrische Störungen können ebenfalls Herausforderungen darstellen, lassen sich aber durch richtige Erdung und den Einsatz von Überspannungsschutz verhindern.

Regelmäßige Tests und Kalibrierungen von Endschaltern und Sensoren sind entscheidend, um unvorhersehbares Maschinenverhalten und mögliche Kollisionen zu vermeiden. Durch die Befolgung dieser Wartungs- und Fehlerbehebungsrichtlinien können Bediener den sicheren und effizienten Betrieb von CNC-Fräsmaschinen gewährleisten.

Sicherheitsaspekte

Sicherheit hat beim Betrieb von CNC-Fräsmaschinen oberste Priorität. Wichtige Sicherheitsmaßnahmen umfassen:

-

Maschinentüren während des Betriebs geschlossen halten, um Unfälle durch bewegliche Teile zu vermeiden.

-

Vorsicht vor mechanischen Gefahren durch bewegliche Teile, die schwere Verletzungen verursachen können.

-

Tragen von persönlicher Schutzausrüstung wie Schutzbrillen und Handschuhen, um Verletzungen zu verhindern.

-

Verwendung von Schutzkleidung, um Hautreizungen durch Kontakt mit Schneidflüssigkeiten zu vermeiden.

Weitere Sicherheitsaspekte bei CNC-Maschinen umfassen:

-

Hohe Lärmbelastung, die Gehörschutz erfordert, um Langzeitschäden zu vermeiden.

-

Verwendung ausschließlich geeigneter Werkzeuge für die jeweilige CNC-Maschine, um Fehlfunktionen zu reduzieren.

-

Elektrische Gefahren durch defekte Verkabelung, die zu Stromschlägen führen können – richtige Handhabung der Geräte ist hier entscheidend.

Staub aus Bearbeitungsprozessen kann Atemwegsprobleme verursachen, weshalb Maßnahmen zur Staubkontrolle erforderlich sind, um Materialrückstände zu beseitigen. Durch die Einhaltung dieser Sicherheitspraktiken können Bediener ein sicheres Arbeitsumfeld gewährleisten.

Zukünftige Trends im CNC-Fräsen

Die Zukunft des CNC-Fräsens zeichnet sich durch zahlreiche Innovationen ab, darunter:

-

Verbesserte Automatisierungsfunktionen, die eine höhere Produktivität und Präzision im Fertigungsprozess ermöglichen.

-

Fortschritte in CAD- (Computer Aided Design) und CAM-Systemen (Computer Aided Manufacturing), die komplexere Designs und effizientere Fräsprozesse erleichtern.

-

Integration von Künstlicher Intelligenz (KI) und maschinellem Lernen in CNC-Fräsmaschinen, wodurch vorausschauende Wartung und Produktionsoptimierung möglich werden.

Trends in Richtung nachhaltiger Materialien und umweltfreundlicher Fertigungsprozesse prägen die zukünftige Ausrichtung des CNC-Fräsens. Eine gesteigerte Fähigkeit zur Anpassung und Flexibilität von CNC-Fräsmaschinen entspricht der wachsenden Nachfrage nach personalisierten Fertigungslösungen. Diese Fortschritte zielen darauf ab, das CNC-Fräsen effizienter, nachhaltiger und anpassungsfähiger an die sich entwickelnden Bedürfnisse der Fertigungsindustrie zu gestalten.

Zusammenfassung

Zusammenfassend bieten CNC-Fräsmaschinen außergewöhnliche Präzision, Effizienz und Vielseitigkeit in der modernen Fertigung. Von ihrer historischen Entwicklung über ihre wichtigsten Merkmale, Typen und Anwendungen hat das CNC-Fräsen die Art und Weise revolutioniert, wie wir komplexe Bauteile herstellen. Die Vorteile des CNC-Fräsens, darunter hohe Präzision, Geschwindigkeit und Skalierbarkeit, machen es zu einer kosteneffizienten Lösung für verschiedene Branchen. Da sich die Technologie kontinuierlich weiterentwickelt, bietet die Zukunft des CNC-Fräsens großes Potenzial – mit Innovationen, die seine Leistungsfähigkeit weiter steigern werden. Die Annahme dieser Fortschritte stellt sicher, dass das CNC-Fräsen auch in den kommenden Jahren eine zentrale Rolle in der Präzisionsfertigung behalten wird.

Häufig gestellte Fragen

Was ist CNC-Bearbeitung?

CNC-Bearbeitung ist ein automatisierter Fertigungsprozess, der numerische Computersteuerung (Computer Numerical Control) nutzt, um Schneidwerkzeuge bei der Herstellung präziser Designs aus Materialien wie Metall und Kunststoff zu führen. Diese Technologie steigert die Genauigkeit und Effizienz in der Produktion.

Worin unterscheidet sich CNC-Fräsen vom traditionellen manuellen Fräsen?

CNC-Fräsen bietet automatisierungsgetriebene Präzision und Wiederholbarkeit durch codierte Anweisungen, im Gegensatz zum traditionellen manuellen Fräsen, das direkten menschlichen Eingriff bei jedem Schnitt erfordert. Dieser Fortschritt verbessert die Effizienz und Genauigkeit in den Fertigungsprozessen erheblich.

Welche Materialien können beim CNC-Fräsen verwendet werden?

CNC-Fräsen ist vielseitig einsetzbar und kann verschiedene Materialien bearbeiten, darunter Metalle wie Aluminium und Titan sowie Kunststoffe wie ABS und Polycarbonat. Diese Flexibilität ermöglicht eine breite Palette von Anwendungen in der Fertigung.

Was sind die wichtigsten Vorteile von CNC-Fräsmaschinen?

CNC-Fräsmaschinen bieten hohe Präzision und Konsistenz und steigern gleichzeitig Produktionsgeschwindigkeit und Kosteneffizienz, was sie für die effiziente Herstellung komplexer Bauteile geeignet macht.

Was sind typische Anwendungsbereiche von CNC-Fräsmaschinen?

CNC-Fräsmaschinen werden häufig in Branchen wie Luft- und Raumfahrt, Medizin, Automobil, Unterhaltungselektronik sowie Öl und Gas eingesetzt, um Präzisionsteile herzustellen. Ihre Fähigkeit, hochwertige Ergebnisse zu liefern, macht sie in diesen Sektoren äußerst wertvoll.